- 品牌

- 南京云普

- 型号

- 1

资料可视化让污水处理厂的新员工培训工作变得更加高效,缩短了新员工的成长周期。三维模型以直观、生动的方式展示了厂区的整体布局、各类设备的内部结构以及复杂的管线走向,新员工可以通过交互式操作,在虚拟环境中熟悉厂区的各个区域环境,了解不同设备的功能特点、操作规范和注意事项。相比传统培训中依赖纸质图纸和口头讲解的方式,这种可视化的培训模式更易于新员工理解和记忆,能够帮助他们快速掌握工作所需的知识和技能,大幅缩短了新员工的上手时间,为污水处理厂快速补充合格的人力资源提供了有力支持,保障了运营团队的稳定性。市政部门通过数字孪生管理地下管网的运行状况。高淳水务数字孪生可视化平台

数字孪生

控制逻辑的标准化为污水处理厂的工艺升级提供了便利条件,降低了升级难度和风险。当需要引入新的污水处理工艺或对现有工艺进行升级改造时,系统可以基于现有的标准控制逻辑,快速调整和适配新设备的控制规则,无需从零开始设计。通过数字模型,能够模拟新工艺在不同工况下的运行效果,验证控制逻辑的合理性和有效性,待优化完善后再应用到实际生产中。这种工艺升级方式,大幅缩短了调试周期,降低了因工艺变更可能带来的运行风险,让污水处理厂能够及时采用先进的技术和工艺,不断提升处理效率和水质达标能力,适应环保要求的不断提高。江宁园区数字孪生可视化平台城市管理者借助数字孪生模型规划交通路网。

高效节能是污水处理厂降本增效的重要方向,数字孪生技术在这一领域展现出明显优势。可视化管理平台实时采集各用电设备的能耗数据,并在数字模型中进行多维度分析,清晰呈现能耗分布情况。运营管理者通过能耗热力图能快速识别高耗能环节,结合处理工艺特点,在模型中模拟调整设备运行参数的效果。这种基于数据的节能优化,能在保证处理效果的前提下,合理调配能源消耗,减少浪费,推动污水处理厂向绿色低碳的运营模式转型,实现经济效益与环境效益的双赢。

平台整合让污水处理厂的远程管理成为现实,打破了管理工作的空间限制,提升了管理的灵活性。运营管理者通过电脑、手机等终端设备,远程访问统一管理平台,就能够实时查看厂区的运行数据、设备状态和监控画面,了解生产进度和水质情况。当发现问题时,还可以远程下达操作指令,如调整设备运行参数、启动备用设备等。这种远程管理能力,在遇到恶劣天气等特殊情况时,能够确保管理工作不受影响,保障污水处理厂的正常运营。同时,也为集团化企业对下属多个污水处理厂进行集中监控和统一调度提供了便利,提升了整体的管理效率。数字孪生模型为地铁线路的规划提供客流模拟支持。

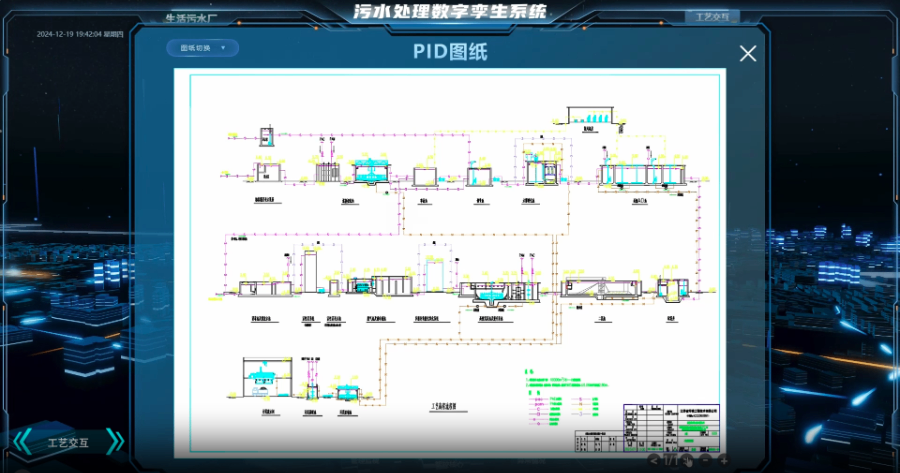

数字孪生系统为解决控制逻辑混乱这一难题提供了行之有效的方案,让设备运行更有序。系统对工艺 PID 参数的设置标准、仪器设备的操作规范以及污水设备的运行规则进行了全部的统一规范,对原本混乱的控制逻辑进行了细致的梳理和优化。通过数字模型,系统能够模拟不同控制方案在各种工况下的运行效果,经过反复的测试和比对,筛选出至优的控制逻辑并将其固化到系统中,确保了各个环节控制规则的一致性。这种标准化的控制模式,有效避免了因规则不统一而导致的运行波动,让设备运行更加有序,工艺参数更加稳定,为污水处理厂的高效运行提供了可靠保障,明显提升了系统运行的稳定性,减少了因控制问题引发的各类故障。数字孪生技术提升了智慧家居的联动控制精度。溧水水利数字孪生

数字孪生技术助力新能源电站提高发电效率。高淳水务数字孪生可视化平台

系统联动功能使数字孪生系统能够协调多个系统共同完成复杂的管理任务,确保各项工作准确高效。例如,在进行水质达标调控时,系统会首先联动监测系统,获取实时的水质数据和变化趋势;然后根据这些数据,联动控制系统对相关设备的运行参数进行准准调整,如调整曝气强度、药剂投加量等;同时,还会联动管理系统详细记录整个调控过程的各项数据和操作步骤,形成完整的档案。多系统的协同配合,确保了调控效果的准确性,避免了单一系统操作时的局限性和片面性,明显提升了污水处理厂处理工艺的稳定性与可控性,让水质达标管理更有保障。高淳水务数字孪生可视化平台

针对特殊工业废水成分复杂、处理难度大的特点,数字孪生技术可构建专属的工艺模拟体系。通过整合废水特性数据与处理工艺参数,在虚拟环境中复现废水处理的全反应过程,准确捕捉不同污染物在各处理环节的去除规律。基于模拟结果,能优化工艺参数设置,调整处理单元的运行时序与操作强度,确保处理过程既能有效去除目标污染物,又能避免因参数不当导致的工艺波动。同时,虚拟模型还能实时反馈工艺调整对后续环节的影响,防止局部优化引发整体处理效果下降,为特殊工业废水处理提供稳定、可靠的技术保障。数字孪生确保污水处理厂科学高效安全智慧运行。污水数字孪生技术数字孪生汽车研发过程中,传统的物理测试模式面临周期长、成本高的问题。从原型...

- 六合污水处理数字孪生平台有哪些 2026-01-30

- 鼓楼污水数字孪生平台有哪些 2026-01-30

- 江宁污水数字孪生可视化平台 2026-01-30

- 玄武数字孪生可视化平台 2026-01-30

- 高淳水处理数字孪生系统 2026-01-30

- 浦口水处理数字孪生系统有哪些 2026-01-30

- 园区数字孪生可视化平台 2026-01-29

- 园区数字孪生平台 2026-01-29

- 栖霞数字孪生系统 2026-01-29

- 栖霞园区数字孪生系统 2026-01-29

- 雨花台水务数字孪生技术 2026-01-29

- 浦口污水数字孪生系统 2026-01-29

- 玄武污水处理数字孪生系统 2026-01-28

- 建邺智慧水利数字孪生系统有哪些 2026-01-28

- 江宁水务数字孪生公司 2026-01-28

- 玄武园区数字孪生技术 2026-01-28

- 江宁污水数字孪生可视化平台 01-30

- 电气自动化集成 01-30

- 水质在线监测管理平台 01-30

- 建邺电气自动化设备 01-30

- 电导率水质监测 01-30

- 玄武数字孪生可视化平台 01-30

- 高淳水处理数字孪生系统 01-30

- 水中重金属在线检测 01-30

- 浦口水处理数字孪生系统有哪些 01-30

- 鼓楼工业电气自动化专业 01-30