- 品牌

- 工业自动化控制系统

- 型号

- 工业自动化控制系统

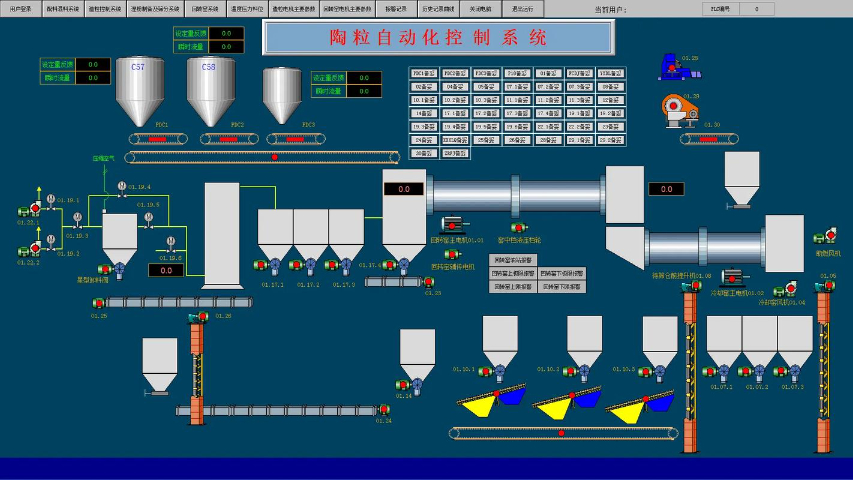

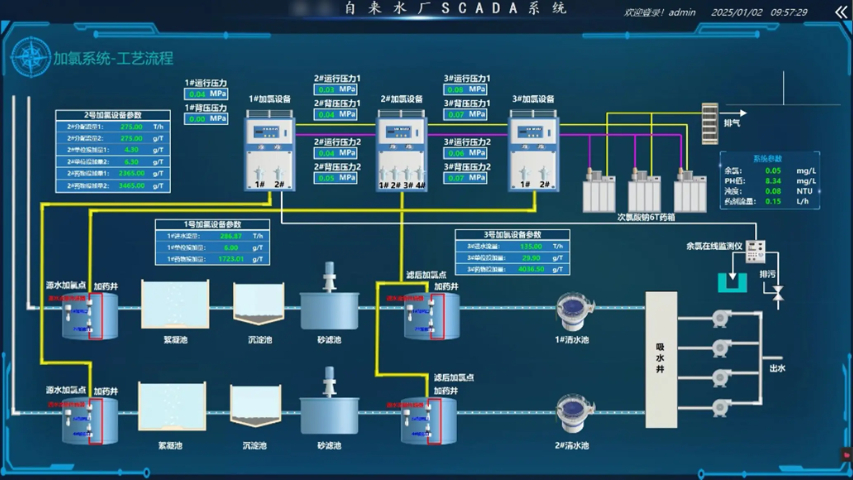

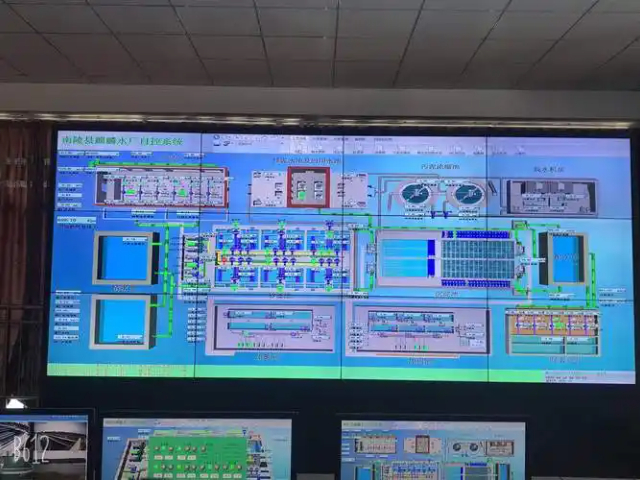

安徽达立恒项目案例之宣城分布式工厂远程监控自动化工程,是多厂区集中管控的创新实践,解决分布式工厂 “管理分散、运维不便” 痛点。该项目为宣城某集团 3 个分布式工厂自动化整合,投资 3000 万元,实现跨厂区集中监控与运维。场景工程讲解方面,分布式工厂地理分散,传统管理模式存在信息不通、运维响应慢等问题,需通过工业物联网技术实现远程管控。服务整合方案整合工业物联网平台、远程控制模块、视频监控系统与移动运维 APP:工业物联网平台基于 MQTT 协议实现 3 个厂区 500 余台设备的数据采集与传输,数据传输成功率达 99.99%;远程控制模块支持操作人员异地调整生产参数、启停设备;视频监控系统与自动化系统联动,实时查看生产现场状态;移动 APP 推送设备故障与生产预警信息,实现 7×24 小时运维响应。项目落地后,企业减少 50% 运维人员,故障处理时间从 2 小时缩短至 30 分钟,管理效率明显提升。如何利用工业自动化控制系统实现数据统计?广东品牌工业自动化控制系统咨询价格

安徽达立恒项目服务之工业自动化人员培训赋能,聚焦 “实操能力提升”,为企业打造分层级培训体系。培训课程分为操作员、维护工程师、系统管理员三个层级,理论与实操结合比例达 3:7。操作员培训涵盖系统操作界面、常规故障处理、生产参数调整等基础内容,确保独有完成日常生产操作;维护工程师培训深入讲解 PLC 编程、传感器校准、控制逻辑调试等专业技能,结合 CMT 模板修改与同步实操训练,提升故障排查能力;系统管理员培训聚焦系统架构优化、数据安全管理、扩展功能开发等高级内容,适配企业长期发展需求。培训采用 “课堂教学 + 现场实操 + 案例分析” 模式,配套定制化培训手册与操作视频,培训后组织考核,确保合格率达 100%。在合肥某智能制造企业培训项目中,通过为期 1 周的集中培训,企业运维团队故障处理效率提升 60%,自主完成 90% 以上的日常维护工作。北京使用工业自动化控制系统批发厂家能否提供更多关于工业自动化的问题?

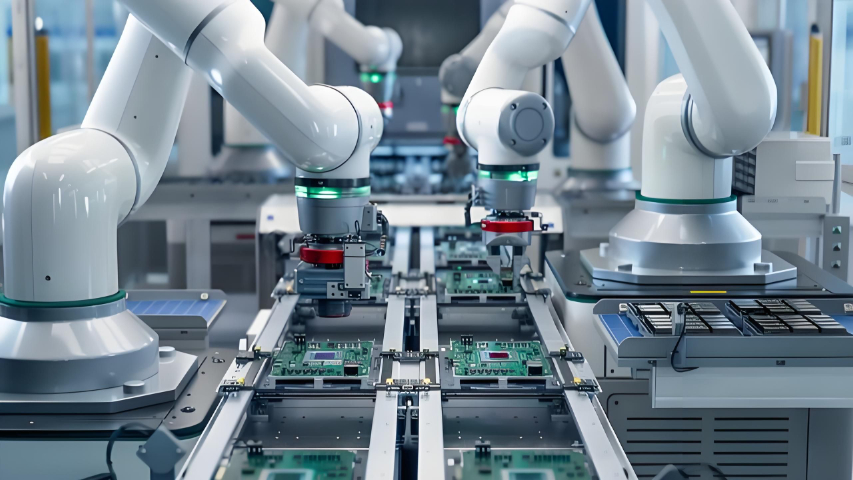

安徽达立恒整合方案之智能制造工厂整合方案,打造 “数据驱动 + 协同高效” 的智能工厂体系,助力企业实现工业 4.0 转型。方案整合工业互联网平台、自动化生产线、智能仓储系统、数字孪生系统,打通生产全链条数据壁垒。工业互联网平台作为重要中枢,整合生产、设备、质量、能耗等数据,通过 AI 算法优化生产调度与设备维护策略;自动化生产线实现工序自动化衔接,配合 AGV 小车完成物料自动转运,无人化生产率达 70%;智能仓储系统采用立体货架与自动分拣设备,出入库效率提升 60%,仓储空间利用率提升 50%;数字孪生系统构建工厂虚拟镜像,实时映射生产状态,支持模拟仿真与优化决策。在芜湖某智能工厂应用后,整体生产效率提升 50%,运营成本降低 30%,成功获评 “安徽省智能制造示范工厂”。

安徽达立恒项目案例之合肥汽车零部件机器人自动化生产线工程,是离散制造柔性生产的典型实践,聚焦汽车零部件生产 “高精度、高效率、多品种” 重要需求。该项目为某汽车零部件企业焊接与装配车间自动化改造,投资 3800 万元,部署 16 台工业机器人、8 条智能输送线与 MES 生产执行系统,适配 3 种车型零部件混线生产。场景工程讲解方面,汽车零部件制造存在人工操作强度大、焊接精度低、换产周期长等痛点,离散制造的多批次特性要求自动化系统具备高柔性与快速适配能力。服务整合方案打造 “机器人协同 + 智能管控” 一体化体系,整合 PLC 控制系统、机器人作业系统、视觉检测系统与 MES 平台:PLC 采用西门子 S7-1500,实现机器人、输送线、检测设备的协同控制,换产时间缩短 50%;焊接机器人配备视觉定位系统,重复定位精度达 0.02mm,焊接合格率从 95% 提升至 99.8%;MES 系统实时采集生产数据,实现订单追溯、质量管控与设备运维一体化。项目投产后,生产线人均产能提升 40%,不良率降低 35%,年节约人工成本 600 万元,成为安徽省汽车零部件自动化示范项目。工业自动化控制系统是可编程逻辑控制器。

安徽达立恒实践操作之 PLC 编程与组态实操流程,建立了标准化、高效化的实施体系,确保控制逻辑的精细准确落地。实操流程分为需求分析、程序设计、组态开发、调试优化四个阶段。需求分析阶段,工程师深入拆解生产工艺,明确控制逻辑、I/O 分配、联锁条件等重要需求,输出详细的功能规格说明书;程序设计阶段,采用模块化编程思路,按工序拆分功能块(如加料控制、温度调节、成品出料),使用西门子 TIAPortal 或施耐德 Unity Pro 软件进行编程,梯形图用于简单逻辑控制,结构化文本用于复杂算法实现,同时添加完善的故障诊断与报警逻辑;组态开发阶段,在 SCADA 软件中搭建监控界面,包括工艺流程画面、数据显示窗口、报警列表、历史曲线等,实现生产状态的可视化;调试优化阶段,先进行离线仿真测试,验证程序逻辑的正确性,再连接物理设备进行在线调试,通过强制变量、监控程序运行状态等方式排查问题,优化控制参数。在合肥某电子组装厂项目中,通过该实操流程,PLC 程序开发周期缩短 30%,调试通过率达 100%,投产后无逻辑漏洞导致的生产故障。了解关于工业自动化控制系统服务具体内容?北京常规工业自动化控制系统生产企业

工业自动化控制系统如何学习具体的编程?广东品牌工业自动化控制系统咨询价格

安徽达立恒场景工程之汽车制造自动化场景讲解,针对汽车总装、焊接、涂装等重要工序,打造了 “柔性生产 + 精细准确管控” 的一体化解决方案。该场景的重要需求是多车型混线生产、高精度装配与高效产能提升,痛点在于人工操作强度大、产品一致性差、换产周期长。安徽达立恒的解决方案整合 PLC 控制系统、工业机器人、视觉检测系统、MES 系统,构建全流程自动化体系。焊接工序采用 “PLC + 多机器人协同” 模式,PLC 根据生产工单自动调度机器人作业,视觉传感器实时检测车身位置偏差,引导机器人调整焊接轨迹,定位精度达 0.05mm,焊接节拍缩短至 45 秒 / 辆;总装工序通过 AGV 小车实现物料自动转运,与装配机器人协同完成座椅、仪表盘等部件的安装,PLC 控制装配扭矩与安装位置,确保装配质量;涂装工序采用自动化喷涂机器人,配合环境控制系统(温湿度 ±5% RH),实现漆膜厚度均匀控制(偏差≤±10μm)。在合肥某汽车制造厂项目中,该方案实现 3 种车型混线生产,换产时间缩短 50%,生产效率提升 40%,产品合格率从 95% 提升至 99.2%。广东品牌工业自动化控制系统咨询价格

安徽达立恒智能科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在安徽省等地区的环保中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来安徽达立恒智能科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!

- 安徽推荐工业自动化控制系统咨询价格 2026-02-14

- 上海非标工业自动化控制系统定做价格 2026-02-13

- 江西常规工业自动化控制系统服务电话 2026-02-13

- 上海品牌工业自动化控制系统价格查询 2026-02-13

- 浙江使用工业自动化控制系统服务电话 2026-02-13

- 江西定制工业自动化控制系统制品价格 2026-02-13

- 上海常规工业自动化控制系统咨询价格 2026-02-13

- 上海使用工业自动化控制系统服务电话 2026-02-13