- 品牌

- 华维机械

- 型号

- HF-4500

- 产地

- 无锡江阴

- 是否定制

- 是

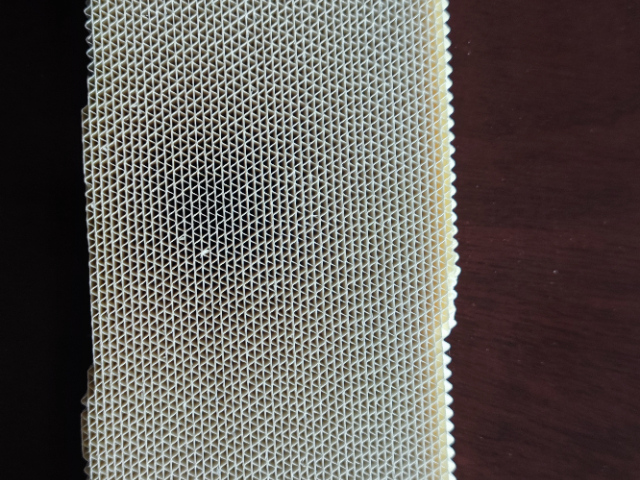

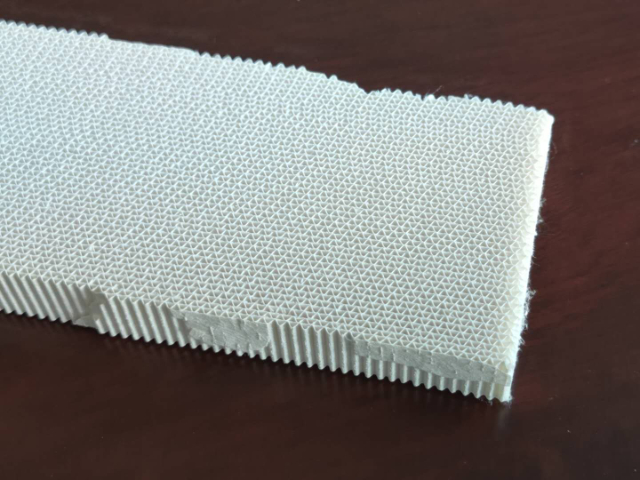

- 材质

- 单面玻纤瓦楞

复卷:经过处理的卷材进入复卷系统,复卷轴在驱动系统的带动下转动,将卷材卷取在成品内芯上;压辊通过液压或气动系统施加稳定压力,确保卷材卷取紧密、均匀,避免出现空心、松散等问题。修整:复卷过程中或复卷完成后,修整系统对成品卷材的边缘进行修整,去除不规则边缘,修整产生的废料通过废料收集装置及时收集。 成品裁切:当成品卷材的卷取长度达到预设值时,长度检测装置触发成品裁切系统,裁切刀对卷材进行精细裁切,形成长度固定的成品卷材。成品收集:裁切后的成品卷材通过输送装置输送至成品收集台,由操作人员进行堆叠、打包,完成整个生产流程。部分自动化程度较高的生产线还配备了自动堆叠、自动打包装置,进一步提升生产效率。在沸石转轮的成型阶段,收卷机的精确停止和启动确保了转轮边缘的平整和精度。江阴脱硫脱硝复卷机生产工艺

张力调节

复卷机通过闭环控制系统实时监测材料张力,利用磁粉刹车、伺服电机或气动装置动态调整退纸与卷绕速度差,确保纸幅、薄膜等材料在高速运行中保持恒定张力。这种控制可避免材料拉伸、变形或断裂,尤其适用于对张力敏感的材料(如超薄薄膜、金属箔),提升成品卷的平整度和稳定性。

尺寸分切精确

配备高精度纵切刀具(如圆刀、直刀)和激光定位系统,复卷机可将大卷材料分切为毫米级精度的窄幅产品,边缘整齐度误差控制在±0.1mm以内。对于需要多层复合或印刷套准的材料(如标签、包装膜),精确分切可避免后续加工中的错位问题,提升产品良率。

卷径动态补偿

在卷绕过程中,复卷机通过传感器实时监测卷径变化,自动调整卷绕辊的转速和压力,确保每一层材料的张力均匀。这种动态补偿技术可防止成品卷出现“松芯”或“爆卷”现象,尤其适用于大直径、高紧度卷材的生产。 无锡脱硝催化复卷机多少钱收卷轴设计,使得该机器能够承受大量材料的重量而不变形。

下游市场的多元化、个性化需求,推动复卷机向柔性化生产方向发展。现代复卷机通过模块化设计和参数化控制,具备了极强的兼容性和可扩展性,能够适配不同材质、不同规格卷材的加工需求。在材质适配方面,通过调整张力参数、压辊压力、分切刀类型等,可实现对纸质、塑料膜、金属箔、纺织物等多种卷材的加工;在规格适配方面,通过伺服电机驱动的刀距调整机构和可调节式放卷、复卷架,可快速调整分切宽度(50-3000mm)和复卷直径(500-2000mm),切换时间从传统的1-2小时缩短至30分钟以内,实现多批次、小批量订单的高效生产。此外,部分复卷机还配备了快速换辊装置,进一步提升了设备的换产效率,满足下游企业的柔性生产需求。

电子与精密制造行业:高精度加工需求电子薄膜处理光学膜(如手机屏幕保护膜、LCD背光膜)、锂电池隔膜、电容薄膜等精密材料,需通过高精度复卷机分切复卷,确保分切精度(误差≤0.1mm),避免表面划伤,同时检测薄膜的厚度均匀性和瑕疵。电线电缆绝缘层加工对电线电缆的绝缘薄膜、护套材料进行复卷,调整卷径和张力,为挤出机包裹绝缘层提供稳定的原料。金属箔与薄片处理铜箔、铝箔等用于电子元件(如电路板)的材料,经复卷机分切后,卷绕成小直径卷料,满足精密冲压、蚀刻等工序的要求。收卷机的精密传动系统确保了沸石材料在卷绕过程中的均匀分布,避免了转轮内部的空洞或堆积。

修整系统:修整系统的在作用是对复卷后的成品卷材边缘进行修整,去除不规则边缘,确保成品卷材的宽度精度和边缘平整度。修整系统主要由修整刀、废料收集装置组成。修整刀采用高速钢或硬质合金材质,具有锋利、耐磨的特点,可快速、精细地切除卷材边缘的多余部分;废料收集装置通过负压吸附或传送带输送的方式,将修整产生的废料及时收集,避免废料堆积影响生产环境和生产效率。部分**复卷机的修整系统还配备了边缘检测传感器,实时检测卷材边缘位置,自动调整修整刀的位置,确保修整精度。收卷机的定制化设计使其能够处理各种尺寸的沸石转轮,从小型实验室用品到大型工业设备。江阴脱硫脱硝复卷机生产工艺

收卷机的张力调节功能在沸石转轮制作中至关重要,它确保了每一层材料在卷绕时保持适当的张力,避免褶皱。江阴脱硫脱硝复卷机生产工艺

智能化是复卷机的重要发展方向,通过引入先进的传感技术、物联网技术、AI算法和大数据分析技术,实现了设备运行的自主控制和优化。智能监控系统通过分布在各关键环节的传感器,实时采集生产速度、张力值、分切宽度、复卷长度、设备温度、振动等运行数据,并通过工业互联网上传至控制中心,操作人员可通过电脑或移动终端远程监控设备运行状态。故障诊断系统基于AI算法,能够对设备运行数据进行实时分析,提前预判潜在故障(如轴承磨损、电机过热、张力传感器故障等),并发出报警提示,同时提供故障解决方案,使设备故障停机次数减少30%以上。此外,部分**机型还集成了机器视觉系统,可实现对卷材表面缺陷的100%在线检测,自动识别卷材表面的划痕、污渍、破损等问题,并及时反馈给控制系统,触发停机或标记处理,确保产品合格率稳定在99%以上。江阴脱硫脱硝复卷机生产工艺

- 江苏复卷机公司 2026-02-01

- 江阴贵金属催化复卷机多少钱 2026-02-01

- 江苏陶瓷纤维蜂窝模块复卷机视频 2026-02-01

- 无锡玻璃纤维蜂窝模块复卷机直销 2026-02-01

- 江苏玻璃纤维蜂窝模块复卷机工艺 2026-01-31

- 江苏脱硫脱硝复卷机视频 2026-01-31

- 江苏陶瓷纤维蜂窝模块复卷机多少钱 2026-01-31

- 有机废气处理复卷机工艺 2026-01-31

- 陶瓷纤维蜂窝模块复卷机直销 2026-01-31

- VOCs催化燃烧复卷机 2026-01-31

- 复卷机复卷机多少钱 2026-01-31

- 江阴SCR复卷机工艺 2026-01-31