- 品牌

- 梦克迪

- 型号

- 适用于DF4A/B/C/D型;DF5/D型;DF7/G型

- 类型

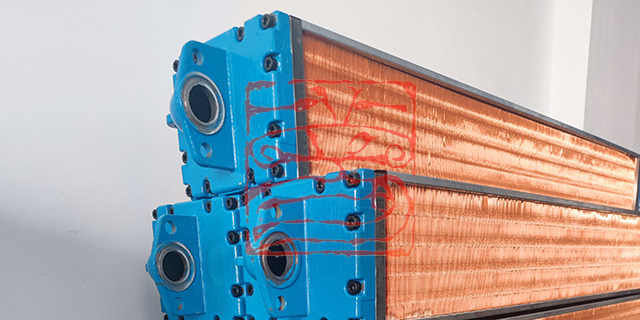

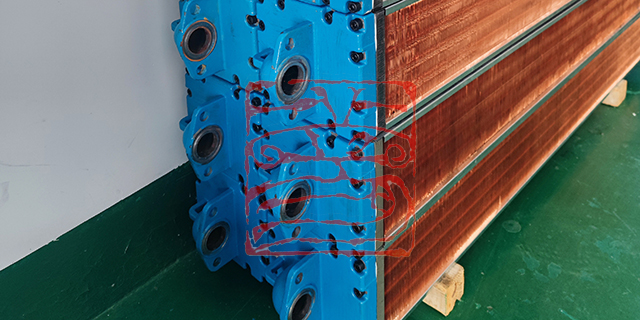

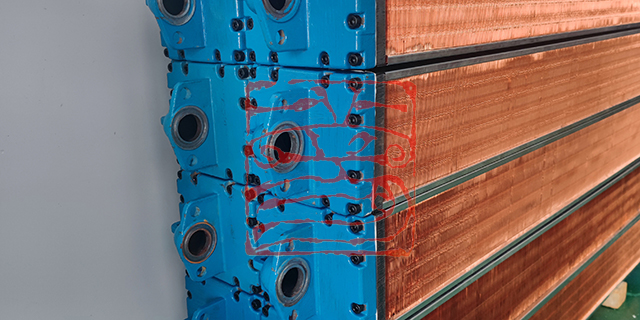

- 内燃机车散热单节

- 加工定制

- 是

- 产地

- 山东淄博

- 厂家

- 梦克迪

未来的内燃机车将成为智能铁路系统的重要组成部分,而散热单节作为关键部件,将实现与智能系统的深度网联:全域数据监测与分析:除当前的温度、流量、压力等参数外,未来的散热单节将增加对散热管壁厚、腐蚀程度、散热片变形量等微观参数的监测,通过内置的微型传感器(如光纤传感器、压电传感器),实现对散热单节健康状态的评估。监测数据将通过 5G 或卫星通信技术实时传输至铁路云平台,云平台利用人工智能算法进行大数据分析,不仅能为单台机车提供精细的散热控制策略,还能通过分析多台机车的散热单节运行数据,总结不同线路、不同工况下的散热规律,为后续的产品设计与运维方案优化提供数据支持。我公司将以优良的产品,周到的服务与尊敬的用户携手并进!河南内燃机车散热单节价格

内燃机车散热单节的技术发展可根据其结构设计、材料应用、散热效率等关键指标,划分为四个主要阶段,每个阶段均对应着特定的行业需求与技术背景。20 世纪初,内燃机车开始逐步取代蒸汽机车,成为铁路运输的新型动力。这一时期的内燃机车功率较低(通常在 500-1000kW),发热总量相对较小,对散热系统的要求不高,散热单节的技术特征主要体现为 “满足基础散热需求”。结构设计:散热单节采用简单的矩形框架结构,散热芯体由少量的圆形散热管与平板式散热片组成。散热管与散热片的连接方式多为手工铆接,工艺粗糙,散热面积较小,单节散热面积通常不足 5㎡。进出水接口采用简单的螺纹连接,密封性能较差,容易出现冷却液泄漏问题。河北内燃机车用冷却单节厂家梦克迪愿和各界朋友真诚合作一同开拓。

参数:通过机车控制系统实时监测散热单节的冷却液进出口温度差(正常范围为 8-15℃)、冷却液压力(低压端 0.15-0.25MPa,高压端 0.3-0.4MPa)、冷却风扇转速(根据工况动态调整,正常范围 1200-2800r/min)。异常判断:若进出口温差持续小于 5℃,可能是散热管堵塞或冷却液流量不足;温差大于 20℃且压力异常升高,可能是散热芯体内部结垢或管路堵塞;风扇转速与温度不匹配(如高温时转速过低),需检查传感器与控制线路是否故障。记录要求:每日记录 3 次关键参数(早班、中班、晚班各 1 次),建立参数变化曲线,当连续 3 次记录出现参数偏离正常范围时,需启动专项检查流程。

20 世纪初,内燃机车开始逐步取代蒸汽机车,成为铁路运输的主力。这一时期的内燃机车功率较低(通常在 500-1000kW),发热总量较小,对散热单节的性能要求相对简单。散热单节的技术特征主要表现为:材料选择:受限于当时的材料技术,散热单节的散热管与散热片主要采用纯铜材料。纯铜具有优异的导热性能(导热系数约 401W/(m・K)),能够满足低功率机车的散热需求,但纯铜材料重量大、成本高,且抗腐蚀性能较差,长期使用易出现管壁氧化、泄漏等问题。梦克迪散热单节,机车的“冷静”守护者。

当冷却风扇启动时,外部空气以一定的风速穿过散热单节的防护网,流经散热片表面。此时,散热片上的热量通过热对流的方式传递给空气,空气温度升高后被排出机车外部。热对流的效率主要取决于空气流速与散热片的结构:空气流速越快,热量带走的速度越快;而散热片采用波纹状或百叶窗式结构,可增加与空气的接触面积,同时破坏空气边界层,提升热交换效果。完成热量交换后的冷却液温度降低,流入散热芯体的下集流管,再通过出水接口返回机车冷却系统的主管路,重新进入柴油机等发热部件,形成冷却液的循环回路。在整个循环过程中,温度传感器实时监测冷却液的进出口温度,并将数据传输至机车控制系统,控制系统根据温度变化调节冷却风扇的转速,实现散热能力的动态调整。梦克迪设备的引进更加丰富了公司的设备品种,为用户提供了更多的选择空间。河南内燃机车散热单节价格

梦克迪散热,内燃机车稳定运行的坚实后盾。河南内燃机车散热单节价格

这一阶段铁路运输以中低速、小运量为主,内燃机车主要用于短途运输或辅助作业,对散热系统的可靠性与效率要求较低。同时,材料科学与制造工艺处于初级阶段,无法为散热单节提供更先进的技术支撑。(二)第二阶段:发展期(20 世纪 60 年代 - 20 世纪 80 年代)—— 结构优化与散热效率提升20 世纪 60 年代后,全球铁路运输进入快速发展期,货运内燃机车向大功率、重载方向发展,功率提升至 1500-2500kW,客运内燃机车则向高速化方向迈进,对散热系统的散热效率提出了更高要求。这一时期,散热单节的技术发展重点集中在 “优化结构、提升散热效率”。河南内燃机车散热单节价格

- 山西DF4B型机车散热器单节多少钱 2026-01-26

- 陕西DF5D型机车散热器单节制造 2026-01-26

- 四川DF4型散热器单节去哪买 2026-01-26

- 青海DF4B型机车散热器单节价格 2026-01-26

- 浙江柴油机车散热器单节去哪买 2026-01-26

- DF4D型机车散热器单节哪家好 2026-01-25

- 四川DF4C型机车散热器单节去哪买 2026-01-25

- 北京柴油机车散热单节去哪买 2026-01-25

- 河南机车散热器单节价格 2026-01-25

- 广西DF4B型机车散热器单节哪家好 2026-01-25

- 天津机车冷却单节以旧换新 2026-01-25

- 陕西DF4型散热器单节制造 2026-01-25