程序控制系统以工业控制器为中心,负责协调工作站各部件的运行逻辑。控制器内置多种焊接工艺数据库,包含不同材料、厚度对应的参数组合,操作人员可直接调用或进行微调。人机交互界面采用触摸显示屏,配备直观的图标与文字提示,支持参数设置、程序存储、历史记录查询等功能,操作流程简洁易懂。系统支持在线编程与离线编程两种模式,在线编程可通过示教器记录焊枪轨迹,离线编程则能在计算机上完成路径规划后导入控制器,提升编程效率。控制程序具备断点续焊功能,当设备意外停机后,可从暂停位置继续完成焊接作业。防误操作设计提升作业安全。弧焊工作站

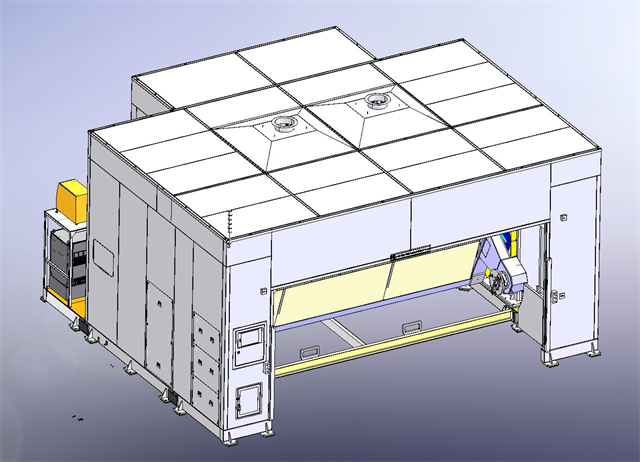

工业机器人弧焊工作站的安装与调试过程便捷高效,能快速融入企业的生产体系。设备采用模块化设计,现场安装主要涉及机械定位、电气连接与气源接入三个环节,由专业技术人员操作,一般 3-5 个工作日即可完成全部安装工作。调试阶段,通过示教编程或离线编程软件,可快速完成较早工件的焊接程序编写,配合自动校准功能,确保机器人运动轨迹与工件焊缝的准确对齐。对于已有生产线的企业,工作站还可通过柔性接口与原有输送设备对接,减少改造工程量,降低停产损失。南京铁丝网+防护光板焊接工作站生产厂激光切割工作站能够实现高速、连续的切割作业,提高了生产效率。

机械结构主体是弧焊机器人实现物理动作的基础框架,由多关节机械臂和底座构成。机械臂通常采用模块化设计,各关节通过高精度轴承连接,可实现多维度灵活转动,满足不同角度和位置的焊接需求。底座则为整个机械结构提供稳固支撑,其重量和结构强度经过优化,能有效减少焊接过程中的振动,保证机械臂运动时的稳定性。机械臂的材质多选用高强度合金钢材,在保证结构刚性的同时减轻自身重量,降低驱动系统的负荷。这种结构设计使机器人既能在狭窄空间内完成复杂焊接动作,又能在长时间作业中保持运动精度,适配多种工业场景的焊接任务。

冷却系统在弧焊机器人长时间工作时发挥着关键作用,能有效散去焊接过程中产生的热量,保障设备各部件正常运行。焊接电弧会产生大量热量,不仅会影响焊枪的使用寿命,还可能导致电机、控制系统等部件因温度过高而出现故障。冷却系统通常分为水冷和空冷两种类型:水冷系统通过循环水泵将冷却液输送至焊枪、电机等发热部件,吸收热量后再通过散热器将热量散发到空气中;空冷系统则利用风扇产生气流,直接对发热部件进行降温。合理的冷却设计可使设备在持续焊接作业中保持稳定的工作温度,延长设备的使用寿命。弧焊工作站能够实时监测焊接过程中的各项参数,如电流、电压、焊接速度等。

在各行业的实际应用中,工业机器人弧焊工作站展现出强大的适应性与实用性。在汽车零部件生产领域,某企业引入工作站后,变速箱壳体的焊接合格率从原来的 92% 提升至 99.5%,每年减少废品损失数十万元。在钢结构制造行业,工作站成功解决了大型构件焊接变形难题,通过多机器人协同作业,实现了复杂焊缝的一次成型,生产周期缩短近三分之一。而在医疗器械生产中,其高精度焊接能力满足了产品对焊缝强度与密封性的严苛要求,助力企业通过行业认证,拓展市场空间。激光切割工作站具备强大的数据处理能力,能够实时监控切割过程中的各项参数,确保加工质量。南京铁丝网+防护光板焊接工作站生产厂

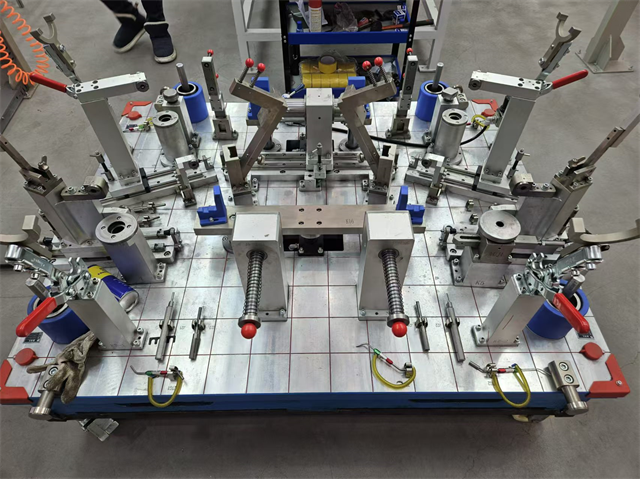

变位机调整工件至适宜焊接位置。弧焊工作站

现代焊接工装夹具注重通用性的平衡,通过标准化接口设计实现快速换型。基础框架可兼容不同规格的定位模块、压紧装置和旋转机构,只需简单调整即可适配从小型精密零件到大型结构件的焊接需求。针对管道焊接、箱体焊接、框架焊接等不同场景,夹具配备相应的辅助支撑结构,确保各类工件都能获得比较好焊接姿态。部分夹具还支持数控调节功能,通过数显屏精确控制定位参数,实现焊接工艺的数字化管理。这种灵活适配能力让一套夹具可服务多条生产线,特别适合多品种、小批量的生产模式,帮助企业提升设备利用率。弧焊工作站