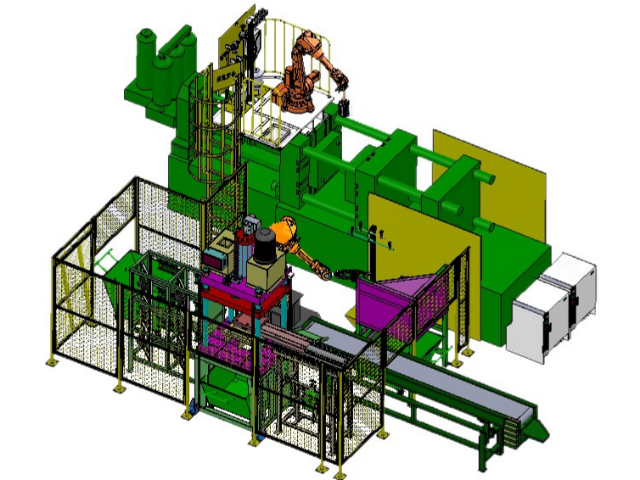

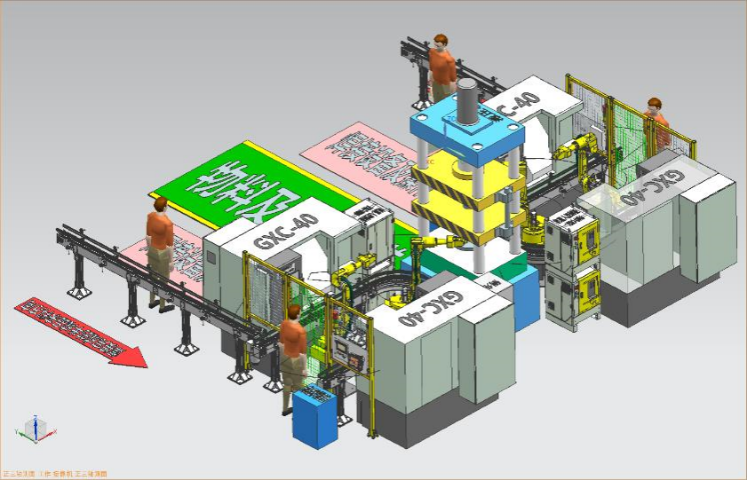

在现代制造业的升级浪潮中,机器人自动上下料方案正成为连接生产环节的关键纽带。该方案通过搭载高精度传感器与智能控制系统,可与冲压、焊接、注塑等多种设备形成无缝协作,适配不同规格的工件抓取需求。无论是金属板材的搬运,还是精密零部件的转运,机器人都能按照预设程序完成定位、抓取、放置等一系列动作,减少人工干预带来的不确定性。方案设计时充分考虑车间布局的多样性,支持地面安装、轨道行走等多种部署方式,灵活融入现有生产线,为企业提供无需大规模改造即可实现自动化升级的路径。机器人上下料提升产品合格率超显赫!注塑机-机器人上下料供货报价

安全与协作——机器人上下料的人机协同新趋势随着协作机器人(Cobot)技术的成熟,人机协同上下料模式正在兴起。协作机器人无需安全围栏即可与工人共享作业空间,通过力反馈功能确保接触时自动停止,特别适合需要频繁换线的柔性生产场景。例如,在医疗器材组装中,工人负责质量检测,而协作机器人则完成试管架的准确上下料。此类方案既保留了人工的灵活性,又发挥了机器人的高效率,投资回收期通常短于12个月。未来,随着语音控制和AR交互技术的应用,人机协作将更加直观高效,为中小企业提供低门槛的自动化升级路径。杭州数控车床零件加工-机器人上下料现货机器人上下料准确稳定;适配多规格工件。

操作安全设计是机器人自动上下料方案的重要考量,为作业人员提供全盘保护。除了常规的物理防护装置,系统还引入了智能感应技术,能通过人体热释电传感器识别操作人员的位置,提前预判可能的接触风险并主动避让。在手动模式下,操作手柄设置了双重触发机制,需同时按下两个按钮才能启动机器人动作,防止误操作导致的意外。这些细节设计从源头降低了安全隐患,让操作人员在与机器人协同工作时更具安全感,也符合企业安全生产管理的要求。

在现代制造业的生产线上,机器人上下料工作站正成为提升生产效率的重要助力。这类工作站通过准确的机械臂操作,能够按照预设程序完成物料的抓取、搬运和放置等一系列动作,整个过程连贯流畅,减少了传统人工操作中可能出现的停顿和延迟。无论是在金属加工、汽车零部件生产还是电子元件装配等场景,工作站都能保持稳定的作业节奏,让物料流转更加高效。同时,其持续作业的能力可适应长时间生产需求,帮助企业在相同时间内完成更多生产任务,为产能提升提供切实支持。智能调度优化物料流转效率。

机器人自动上下料方案支持柔性化生产,助力企业快速适应市场变化。当产品型号需要切换时,只需通过控制系统更新程序参数,机器人即可在短时间内调整作业模式,无需对硬件设备进行大规模改造。这种灵活性对于多品种、小批量生产的企业尤为重要,能够帮助企业快速响应客户的个性化需求,缩短产品迭代周期。例如,在汽车零部件生产中,同一生产线可通过机器人程序的切换,实现不同车型零部件的上下料操作,较大提升了生产线的通用性。机器人上下料提升工件加工一致性。五金冲压件-机器人上下料咨询

机器人上下料一键启动太省心了!注塑机-机器人上下料供货报价

从成本控制角度来看,机器人自动上下料系统能为企业带来长期的效益提升。在初期投入后,系统可实现 24 小时不间断作业,较大提高了设备的利用率,减少了因人工倒班、休假等带来的生产中断。同时,系统的维护成本相对稳定,定期的保养即可保障其良好运行,相比人工操作中可能出现的误操作导致的物料损耗、设备损坏等情况,能有效降低额外支出。随着生产规模的扩大,系统的规模化应用还能进一步摊薄单位成本,为企业创造更大的利润空间。注塑机-机器人上下料供货报价