在设备运行监测环节,爱司激光对中仪通过多维度技术融合与智能化数据处理实现实时故障预警,具体路径如下:首先,多参数实时采集与关联分析是基础。仪器通过激光对中模块持续监测轴系的径向偏差(平行度)、轴向偏差(垂直度)等几何参数,同步借助集成的红外热成像模块捕捉设备表面温度场分布,结合振动传感器采集振动频率...

- 品牌

- AS/爱司

- 型号

- AS500

- 类型

- 激光

- 加工定制

- 是

- 用途

- 机床对中

- 电机功率

- 22

- 外形尺寸

- 123

- 重量

- 2

- 产地

- 法国

- 厂家

- 昆山汉吉龙测控技术有限公司

如破碎机、轧机):需配备动态滤波技术的型号(如ASHOOTERPro),通过实时过滤环境振动信号,确保数据稳定性。三、功能需求:智能化与扩展性自动化程度与数据管理需批量对中或远程监控:选ASConnect智能款,支持蓝牙连接PLC系统,自动生成对中报告并同步至工业云平台,适用于数字化工厂。复杂对中场景(如多轴联动设备):推荐AS3DPro三维对中仪,可同时测量X/Y/Z轴偏差,搭配3D建模软件,直观显示轴系偏移量。特殊功能适配热膨胀补偿需求:选内置材质数据库的型号(如ASHOOTER+),支持输入钢、铸铁等20+种材料的热膨胀系数,自动计算热态对中补偿值。垂直轴对中(如立式电机):需配备倾角自动校正功能的型号(如ASVERTICAL系列),通过重力加速度传感器修正垂直安装误差。四、操作与维护成本便携性与易用性现场移动作业:选轻量化设计的ASHOOTERLite(主机重量<),搭配触摸屏与图形化引导界面,降低操作门槛。复杂工况调试:选带远程操控功能的型号(如ASREMOTE),可通过平板无线控制仪器,避免人员靠近危险设备。维护与校准成本需频繁校准的场景:选支持现场自校准的型号(如AS500),无需返厂即可通过内置标准件完成校准,降低停机成本。 联轴器对正百分表测量方法。原装进口联轴器对中仪服务

联轴器对中仪

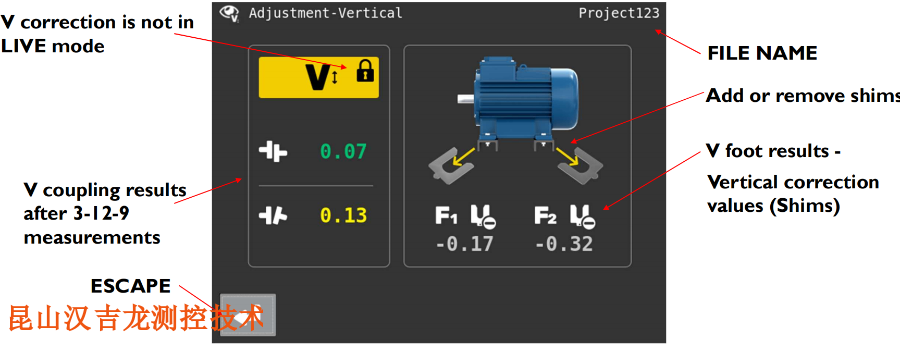

法国SY技术公司推出的ASHOOTER激光对中仪(如ASHOOTER+系列),通过集成高精度激光测量、智能算法与多维度监测功能,为AS联轴器对中提供了全流程解决方案,***提升设备可靠性与运维效率。一、精细测量与智能调整激光对中仪通过30mmCCD探测器与数字倾角仪,实现±,远超传统百分表的±。以某化工泵为例,采用激光对中后,联轴器平行偏差从,角度偏差从°降至°,运行振动有效值从12mm/s降至。系统自动生成三维偏差图,实时指导调整方向(如增减垫片厚度、平移设备),将传统方法需8-12小时的对中时间缩短至2-4小时。二、全场景适配与智能补偿ASHOOTER支持长跨距(5-10米)、高温(-20℃至+400℃)及复杂工况,通过IP54防护等级与无线传感器设计,可在恶劣环境中稳定工作。其热膨胀算法自动修正设备冷态与热态形变差异,例如某炼油厂压缩机热态偏差减少80%,轴承温度峰值从75℃降至45℃。设备还集成红外热像仪与振动分析模块,提前1-3个月预警轴承磨损、润滑失效等潜在故障,减少60%非计划停机。 振动联轴器对中仪特点AS 联轴器如何进行对中找正?

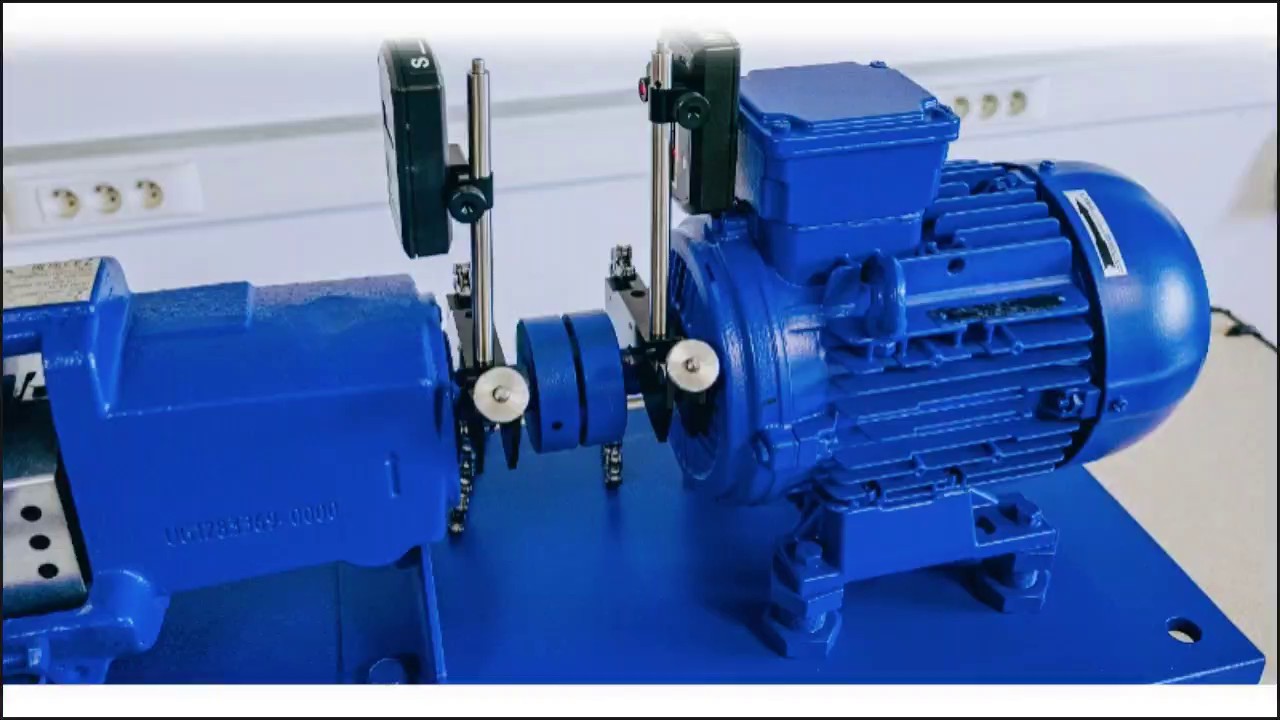

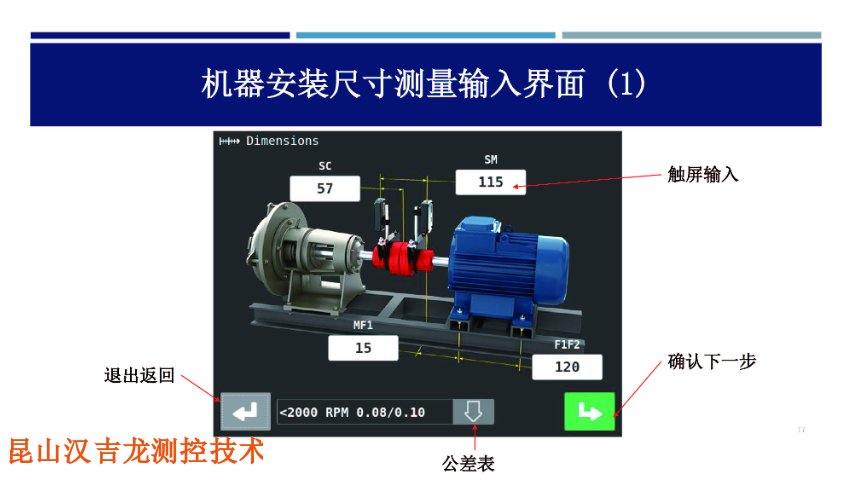

(爱司)联轴器对中仪的详细使用指南,结合法国ACOEM集团**技术与工业级实践,涵盖从基础操作到复杂场景的全流程解决方案:一、操作前准备:设备部署与环境评估1.硬件部署夹具安装:使用V型夹具或磁性座固定激光发射单元(Tx)与接收单元(Rx),确保夹具与轴表面贴合紧密(粗糙度Ra≤μm)。对于φ30-150mm轴径,标准夹爪直接安装;轴径>150mm时需加装延长链条组件(精度衰减<)27。调整夹具水平:通过内置电子倾角仪(精度±°)校准,若倾角>°,需在夹具底部添加铜垫片(厚度精度)6。光路对齐:启动激光单元,手动微调三脚架高度或夹具角度,使Rx接收光斑位于窗口中心(偏差<10mm)。若使用NXAUltimate,可启用OmniView功能,通过内置陀螺仪自动同步显示视角与现场视角321。2.环境预处理安全隔离:停机并切断动力源,悬挂“禁止合闸”警示牌,设置半径2米的警示区域(符合ISO14120锁定程序)6。表面清洁:用无水乙醇擦拭轴及联轴器法兰,确保无油污、锈迹,避免影响夹具安装精度7。温度记录:输入环境温度(精度±℃),若设备为热态运行(如高温泵),需启用热膨胀补偿算法,输入材料膨胀系数(如钢:11×10⁻⁶/℃)612。

低噪音传感器在便携式联轴器对中仪的测量精度优化中扮演关键角色,其技术特性通过多维度机制提升数据可靠性,具体影响体现在以下五个方面:一、抑制随机误差,提升数据稳定性传统传感器易受电路噪声、环境电磁干扰(如变频器、电机磁场)影响,导致测量值出现±。ASHOOTER-AS500搭载的低噪音传感器采用三层电磁屏蔽结构(金属法拉第笼+导电橡胶密封圈+软件滤波算法),将信噪比(SNR)提升至85dB以上,使静态测量误差控制在±。例如在钢铁厂轧机等高电磁干扰环境中,同类设备数据波动达,而该传感器可稳定输出±,有效避免"误调整"风险。 AS500 的三合一功能解析。

汉吉龙便携式联轴器对中仪(以ASHOOTER系列为**)的精度在行业内处于**地位,其与主流品牌产品的对比可从以下五个维度解析:一、基础精度与**指标对比汉吉龙ASHOOTER系列采用双模激光传感技术(635-670nm半导体激光器+30mm高分辨率CCD探测器),分辨率达,基础测量精度为**±**,动态补偿后冷态与热态运行偏差减少80%1610。例如,在石化行业压缩机对中场景中,其精度可达±,较传统千分表法提升100倍,年维护成本降低45%112。主流品牌对比德国PRUFTECHNIKOPTALIGN系列:采用单激光技术(sensALIGN5/7),基础精度约**±**,分辨率,动态补偿后精度提升至±,但长跨距(5米以上)误差累积明显32028。瑞典SKFOptalign系列:基础精度为**±**(如TKBA40型号),角度偏差°,偏移量,适用于中小型设备对中,但复杂工况下精度稳定性不足1417。瑞典FixturlaserAT100:显示精度,测量精度1%±1digit,动态补偿能力较弱,高温环境下误差可能扩大至±。汉吉龙优势:基础精度较PRUFTECHNIK提升60%,较SKF和Fixturlaser提升150%以上,尤其在长跨距(5-10米)场景中,双激光技术通过实时双光束补偿,重复性误差小于,而单激光系统误差可能达。 联轴器对中仪表架盘。找正联轴器对中仪维修

联轴器对中仪怎么测量?原装进口联轴器对中仪服务

AS联轴器 风机转速从1500r/min提升至3000r/min时,径向偏差标准从。联轴器类型:刚性联轴器:无补偿能力,需严格对中(如凸缘联轴器)。弹性联轴器:允许一定偏差(如蛇形弹簧联轴器可补偿径向、轴向)。设备精度等级:普通工业设备(如风机、水泵):采用宽松标准。精密设备(如涡轮压缩机、航空发动机):需达到微米级精度(如径向≤)。温度变化范围:高温设备(如窑炉传动):冷态安装时需预留热膨胀补偿量,热态对中偏差以运行温度下的实测值为准。四、对中偏差的检测与调整原则检测工具精度:激光对中仪(精度≤)适用于精密设备,百分表(精度)适用于普通设备。冷态vs热态标准:冷态安装时需根据热膨胀计算预偏量(见前文“预偏装”方法),**终以热态运行时的对中偏差为准。例:某电机驱动高温泵,冷态安装时电机轴向下预偏2mm,热态运行时实际径向偏差需≤。振动校核:对中偏差需结合振动值验证(如ISO1940振动标准):精密设备:振动速度≤:振动速度≤、典型联轴器允许偏差对照表联轴器类型径向偏差(mm)轴向偏差(mm/m)适用转速。 原装进口联轴器对中仪服务

- 无线联轴器对中仪校准规范 2026-01-03

- 爱司联轴器对中仪怎么做 2026-01-03

- 激光联轴器对中仪多少钱 2026-01-03

- 国产联轴器对中仪写论文 2026-01-03

- 机械联轴器对中仪价格 2026-01-03

- 教学联轴器对中仪贴牌 2026-01-03

- 电机联轴器对中仪厂家排名 2026-01-03

- 欧洲联轴器对中仪技术参数 2026-01-03

- 无线联轴器对中仪厂家 2026-01-03

- HOJOLO联轴器对中仪怎么做 2026-01-02

- AS联轴器对中仪价格 2026-01-02

- 瑞典联轴器对中仪保修 2026-01-02

-

瑞典联轴器对中仪调试 2026-01-02 22:05:49AS500激光对中仪特点便携化--尺寸、测量、结果三部对中法,防振动干扰、热补偿、三点法对中和手动/自动对中检测模式,全图标指示无需担心语言困扰,快速完成轴对准。精细化--第三代CCD蓝牙探测器,分辨率1µm(),测量误差:±1μm±1%,最大距离为10m,激光等级2<1mW,S端及M端...

-

专业联轴器对中仪视频 2026-01-02 18:05:40多技术融合优势:***、高效能设备诊断振动和红外技术与激光对**能深度融合于联轴器对中仪,形成***、高效能设备诊断体系。从单一维度看,激光对中确保设备安装初始阶段轴系高精度对中;振动分析聚焦设备运行动态过程,通过振动信号变化诊断机械故障;红外热成像则从温度角度,快速定位设备异常发热点。...

-

10米联轴器对中仪怎么样 2026-01-02 09:04:18设备维护管理流程爱司激光对中仪助力智能工厂构建高效维护管理体系。其内置故障数据库与算法模型,可根据对中偏差值、温度热点、振动频谱自动生成诊断报告,明确标注“需立即调整”“定期监测”等维护建议。数据支持USB/蓝牙导出,能无缝对接企业的计算机维护管理系统(CMMS),实现设备健康数据的长期追踪与分析。...

-

汉吉龙测控联轴器对中仪怎么样 2026-01-02 07:04:16爱司激光对中仪:电机与泵类设备安装的精细之选在现代工业生产中,电机与泵类设备广泛应用于各个领域,从能源电力到石油化工,从制造业到市政工程等。它们的稳定运行对于整个生产流程的顺畅至关重要。而电机与泵类设备安装过程中的一个关键环节便是轴对中,如果轴对中不准确,会引发一系列严重问题。例如,会导...

-

激光联轴器对中仪多少钱

2026-01-03 -

10米泵轴热补偿对中仪供应商

2026-01-03 -

转轴振动激光对中仪怎么用

2026-01-03 -

河北激光轴找正仪

2026-01-03 -

国产联轴器对中仪写论文

2026-01-03 -

机械联轴器对中仪价格

2026-01-03 -

教学联轴器对中仪贴牌

2026-01-03 -

synergys激光对中仪器写论文

2026-01-03 -

10米振动激光对中仪厂家排名

2026-01-03