源数据实时采集与同步温度场动态监测设备关键部位(如泵壳、轴承座、电机端盖)部署高精度温度传感器网络(如薄膜NTC热敏电阻,精度±℃,响应时间<5ms),形成分布式温度监测矩阵。传感器间距根据设备热传导特性设置(通常≤1米),覆盖热源(如机械密封、齿轮箱)和热敏感区域(如长轴中间段)。轴系...

- 品牌

- HOJOLO,LEAKSHOOTER,SYNERGYS

- 型号

- 爱司500

- 类型

- 气体检漏仪

- 电源

- 220

- 加工定制

- 是

- 重量

- 1

- 产地

- 苏州

- 厂家

- 汉吉龙测控技术有限公司

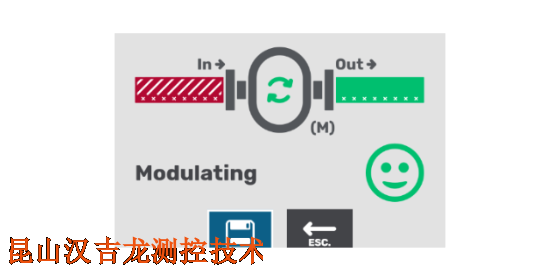

验证汉吉龙(HOJOLO)SYNERGYS热补偿对中仪模式的准确性,需要结合实验室校准、现场实测对比、数据逻辑验证和长期运行反馈等多维度方法,确保其热补偿算法、温度响应及对中结果的可靠性。以下是具体验证步骤和判断标准:一、实验室静态校准:模拟工况验证基础精度在受控环境中模拟温度变化和轴系热变形,通过理论值与仪器测量值的对比验证基础准确性。标准轴系模拟实验搭建由已知材料(如钢、铸铁)制成的标准轴系测试平台,轴长、直径等参数精确测量并记录(已知热膨胀系数λ,如钢的λ≈12×10⁻⁶/℃)。使用温控设备(如加热套、恒温箱)控制轴系温度,从常温(如25℃)逐步升温至目标温度(如100℃、200℃),每间隔20℃稳定30分钟。同时使用SYNERGYS对中仪测量轴系的热位移(径向/轴向偏移量),并记录仪器输出的热补偿值。判断标准:仪器测量的热位移值应与理论计算值(ΔL=L×λ×ΔT)偏差≤(即每米轴长偏差不超过),视为基础算法准确。 AS热膨胀智能对中仪的适用范围。ASHOOTER泵轴热补偿对中仪演示

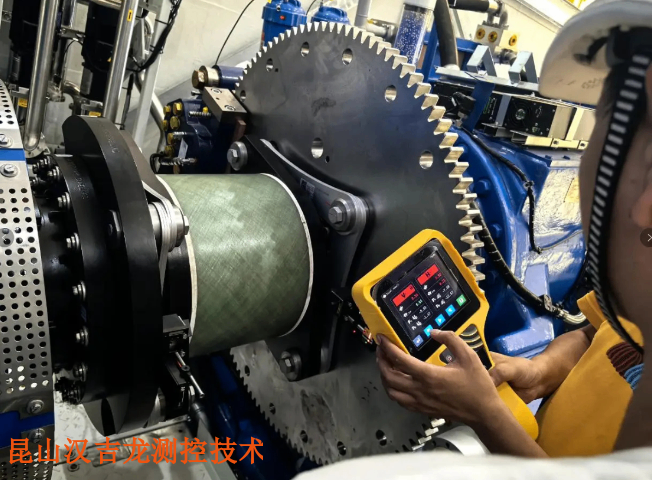

AS热膨胀智能对中仪有多个型号,以下是一些常见的型号及其特点:AS500激光精密对中校正仪:采用法国原厂激光传感技术,测量精度达±,角度测量精度为±°。集成了ICP/IEPE磁吸式加速度计,可同步采集振动速度、加速度及CREST因子等参数,拥有。还集成了红外热像仪,热灵敏度<50mK,测温范围在-10℃-400℃。通过双激光束实时监测设备热膨胀,自动修正冷态对中数据,热态偏差≤±。ASHOOTER激光轴对中仪:采用635-670nm半导体激光发射器与30mm高分辨率CCD探测器,测量精度达±。ASHOOTER+激光轴对中仪:是ASHOOTER的升级型号,可选配内置材质数据库,支持输入钢、铸铁等20多种材料的热膨胀系数,自动计算热态对中补偿值。AS100激光对中仪:价格相对较低,约为AS500的1/3,适合预算有限但需基础诊断功能的企业。具有激光对中以及基础振动分析功能,适应普通工业环境。 新一代泵轴热补偿对中仪视频ASHOOTER立式泵轴热补偿对中仪:垂直安装热变形补偿,精确度高。

AS泵轴热补偿对中升级仪的应用,为工业企业带来了***的效益。一方面,提高了设备的运行稳定性,减少了因轴不对中导致的设备故障和停机时间,降低了维修成本。据统计,使用该升级仪后,设备的平均无故障运行时间可延长30%以上,维修费用降低20%-30%。另一方面,提升了生产效率,保障了生产的连续性,为企业创造了更多的经济效益。例如,某大型炼油厂在其众多泵类设备上应用AS泵轴热补偿对中升级仪后,每年因减少设备故障停机而增加的产量带来的经济效益可达数百万元。,AS泵轴热补偿对中升级仪通过对传统对中仪的改造,成功新增热补偿功能,有效解决了传统对中仪在应对泵轴热变形问题时的不足。该升级仪在提高轴对中精度、保障设备稳定运行、降低企业成本等方面具有***优势,具有广阔的应用前景,值得在工业领域进一步推广应用。

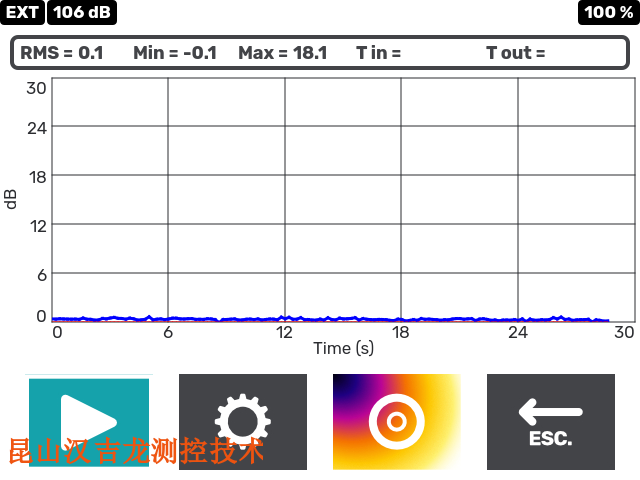

实时动态调整与反馈闭环边调边测交互模式操作人员根据系统生成的调整建议(如增减垫片、平移电机)进行机械调整时,系统通过数字倾角仪实时监测设备姿态变化,同步更新激光测量数据,确保调整方向和量值的准确性。例如,调整电机右侧垫片时,3D可视化界面动态显示偏差值从。多参数协同验证每次调整后,系统自动比对温度-振动-对中偏差的关联性:若温度升高10℃,理论轴伸长量,实际测量偏差应接近此值,否则触发算法重新校准;振动值若未按预期下降,系统提示可能存在基础沉降或软脚问题,启动软脚检测功能(精度±)。AS补偿效果实时评估采用,系统自动生成补偿前后的对比报告,包括振动幅值降幅(通常>70%)、温度梯度变化(如轴承温升降低15℃)等**指标。 汉吉龙 - AS泵轴动态热补偿对中仪实时追踪温度变化,自动修正偏差。

验证汉吉龙(HOJOLO)SYNERGYS热补偿对中仪模式的准确性,需要结合设备实际运行特性、数据对比分析、现场测试验证等多维度手段,确保其热补偿算法能真实反映设备在温度变化下的轴系对中偏差。以下是具体验证方法和关键步骤:一、基础校准:验证仪器硬件与冷态对中精度热补偿模式的准确性依赖于仪器本身的基础精度,需先排除硬件误差:冷态对中精度验证在设备停机、温度稳定(接近环境温度)的“冷态”下,使用SYNERGYS对中仪测量轴系对中数据(如径向偏差、角度偏差),并与高精度激光对中仪(如福禄克、普卢福)或机械对中工具(如百分表)的测量结果对比。要求冷态下的对中数据偏差≤(径向)或≤°(角度),确保仪器基础测量功能无硬件误差。温度传感器校准SYNERGYS热补偿模式依赖温度传感器采集设备关键部位(如电机壳体、泵壳、轴承座)的温度数据,需验证传感器精度:使用标准温度计(精度±℃)与仪器自带传感器在相同位置、相同工况下同步测量温度,对比偏差是否≤1℃(工业对中场景允许误差范围);检查传感器安装是否贴合设备表面(避免空气间隙导致的测温滞后),确保温度采集真实反映设备实际温升。 AS泵轴热补偿对中升级仪在实际应用中需要注意哪些问题?新一代泵轴热补偿对中仪视频

AS水泵联轴器找中心偏差标准是什么?ASHOOTER泵轴热补偿对中仪演示

数据验证:构建多维度效果评估体系振动与温度的协同验证补偿后需检测振动频谱(重点关注2倍转频频段幅值,降幅应≥30%)和轴承温升(较补偿前降低≥10℃),若指标无改善,需排查模型参数或传感器安装问题。采用红外热像仪扫描轴系区域,确认温度分布均匀性(无局部过热区),避免因补偿不当导致的偏磨发热。长期数据趋势分析定期导出历史数据(建议每周1次),分析温度-偏差-振动的关联性:若相同温度下偏差逐渐增大,可能提示设备基础沉降或部件老化,需提前干预。维护保养:保障设备长期可靠性传感器与激光单元的校准温度传感器每6个月用标准恒温槽校准(精度±℃),ASHOOTER激光测量单元每年返厂或用标准量块校准(确保)。定期检查传感器线缆接头(如航空插头),涂抹导电膏防止氧化,避免接触电阻过大导致数据跳变。软件与电池管理及时更新设备固件(通过厂商提供的OTA升级功能),优化补偿算法;便携式设备需确保电池电量≥80%时进行测量,避免低电量导致数据采集中断。 ASHOOTER泵轴热补偿对中仪演示

- 10米泵轴热补偿对中仪供应商 2026-01-03

- 红外泵轴热补偿对中仪哪里买 2025-12-25

- AS100泵轴热补偿对中仪贴牌 2025-12-19

- 教学泵轴热补偿对中仪服务 2025-12-19

- CCD泵轴热补偿对中仪特点 2025-12-19

- 机械泵轴热补偿对中仪视频 2025-12-17

- 转轴泵轴热补偿对中仪电话 2025-12-13

- 傻瓜式泵轴热补偿对中仪多少钱 2025-12-12

- 教学泵轴热补偿对中仪保养 2025-12-11

- 国产泵轴热补偿对中仪电话 2025-12-10

- 基础款泵轴热补偿对中仪激光 2025-12-03

- 欧洲泵轴热补偿对中仪企业 2025-12-02

-

耦合泵轴热补偿对中仪演示 2025-11-28 11:08:28AS热膨胀智能对中仪有多个型号,以下是一些常见的型号及其特点:AS500激光精密对中校正仪:采用法国原厂激光传感技术,测量精度达±,角度测量精度为±°。集成了ICP/IEPE磁吸式加速度计,可同步采集振动速度、加速度及CREST因子等参数,拥有。还集成了红外热像仪,热灵敏度<50mK,测...

-

新一代泵轴热补偿对中仪厂家 2025-11-28 15:03:31长期运行反馈:设备状态间接验证热补偿对中的**终目标是保障设备稳定运行,因此长期运行中的设备状态可间接反映补偿准确性。振动与磨损监测按SYNERGYS热补偿模式调整设备后,连续运行3~6个月,用振动分析仪(如SKF、派利斯)监测轴承座振动速度(烈度),应稳定在≤(ISO10816-3标准...

-

常见泵轴热补偿对中仪哪家好 2025-11-27 08:04:00第三方校准与证书验证通过**机构校准或厂商提供的计量证书,确认仪器基础性能合规。要求厂商提供SYNERGYS对中仪的计量器具型式批准证书(CPA)或ISO17025实验室校准报告,报告中应明确热补偿模式在不同温度、轴长下的最大允许误差(MPE),且MPE需符合行业标准(如≤)。必要时委托...

-

国产泵轴热补偿对中仪激光 2025-11-27 06:04:46故障案例与改善效果验证若设备历史存在因热变形导致的运行问题(如振动超标、轴承过热、密封泄漏),可通过“问题改善”间接验证热补偿模式的准确性:未补偿时的故障数据记录记录设备未启用热补偿时,热态运行的典型问题:如振动值(如电机轴承座水平振动≥)、轴承温度(如超过90℃)、运行周期(如每月因密...

-

手持式疏水阀检测仪布置形式

2026-01-05 -

辽宁红外疏水阀检测仪

2026-01-05 -

内蒙古莱克舒特疏水阀检测仪

2026-01-05 -

浙江浮球式疏水阀检测仪

2026-01-05 -

浮球式疏水阀检测仪哪家好

2026-01-05 -

山东莱克舒特疏水阀检测仪

2026-01-05 -

新疆多功能轴找正仪

2026-01-05 -

俄罗斯激光对中仪厂家

2026-01-05 -

租用镭射主轴对准仪保修

2026-01-05