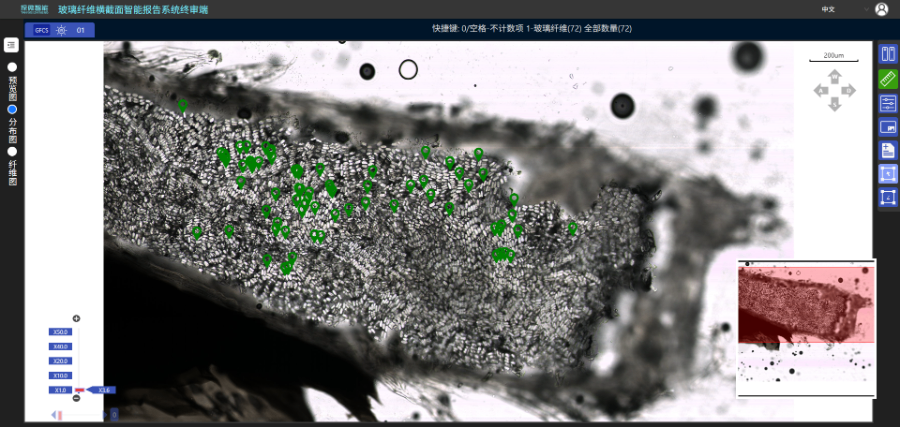

自动化流程中的自动扫描路径规划,通过智能算法设计,确保扫描区域全覆盖且无重复,提升扫描效率。系统在扫描前,会根据样本的尺寸、纤维束的分布情况,自动规划扫描路径。首先,系统通过图像识别技术,确定纤维束在载玻片上的位置与范围,排除载玻片空白区域,避免无效扫描;然后,基于扫描范围与扫描分辨率,将扫描区域划分为多个连续的扫描单元,每个单元的尺寸与镜头视场相匹配;,规划出优的扫描路径,通常采用蛇形路径或网格路径,确保每个扫描单元都能被覆盖,且相邻单元之间的重叠区域控制在合理范围,避免重复扫描导致的效率浪费。路径规划完成后,智能显微机器人按照规划路径移动,配合自动对焦,完成整个扫描过程,确保扫描效率与图像完整性。检测数据支持导出为 CSV 格式,方便与各类数据分析软件兼容。工业用纤维横截面智能报告系统怎么选

设备在工业生产线中的集成方案,能够实现与生产流程的无缝衔接,提升质量管控的实时性。集成时,首先将设备部署在生产线的检测工位,靠近纤维束生产后的输出端,减少样品运输时间;然后通过传送带或机械臂,将生产完成的纤维束自动送至设备的样品入口,实现样品的自动输送,无需人工搬运;接着将设备与生产线的 PLC 系统(可编程逻辑控制器)联动,当生产线生产出纤维束后,PLC 系统发送信号至检测设备,设备立即启动检测流程,同时设备将检测结果实时反馈给 PLC 系统,若检测合格,生产线继续运行;若检测不合格,PLC 系统立即发出警报,暂停生产线,生产人员及时处理;将设备的检测数据上传至企业的 MES 系统(制造执行系统),与生产数据(如拉丝速度、熔融温度)关联存储,形成生产 - 检测数据档案,便于后续追溯与工艺优化。这种集成方案实现了生产与检测的自动化联动,减少人工干预,提升质量管控效率。河北准确度高纤维横截面智能报告系统哪里有支持 jpg 和 tif 两种图像格式保存方便后续分析;

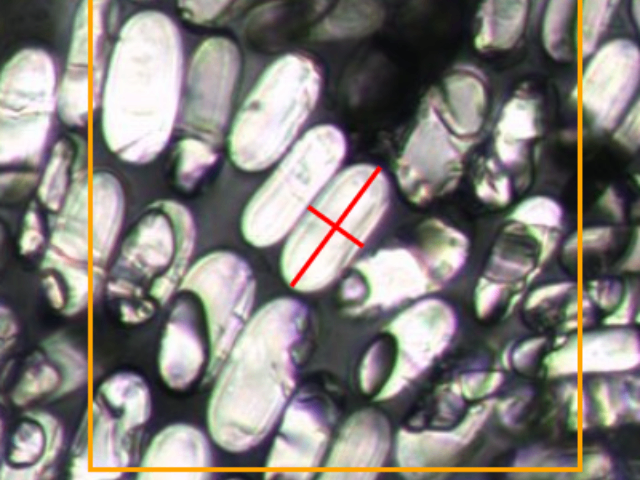

单根纤维测量效果查看的操作流程简单便捷,方便用户深入了解具体纤维的检测情况。用户在系统界面中,首先通过整束纤维的扫描图像,选择需要查看的纤维,点击纤维图像即可进入单根纤维的详细查看界面。在该界面中,会展示单根纤维的高清横截面图像,图像可放大至 200 倍,用户可通过鼠标拖动查看纤维的不同部位,观察边缘形态、内部结构等细节。同时,界面会显示该纤维的详细检测参数,包括横截面面积、周长、长宽比、异形度、是否为完整纤维等,参数数值会标注单位与误差范围。若纤维存在异常,界面会用红色框标注异常区域,显示异常类型与详细描述,并提供异常区域的放大图像。用户还可通过界面中的 “对比” 功能,将该纤维的参数与整束纤维的平均参数进行对比,查看偏差情况。整个操作流程直观易懂,无需专业培训即可完成。

系统 29mm×18mm 的扫描范围,为纤维束横截面检测提供了充足的覆盖空间,满足不同规格纤维束的检测需求。纤维束的粗细因应用场景不同存在差异,部分用于大型复合材料的纤维束横截面尺寸较大,若扫描范围过小,需多次调整样本位置才能完成全束扫描,不主要增加操作复杂度,还可能因拼接误差影响检测结果。该系统的扫描范围可覆盖 29mm×18mm 的区域,能够一次性完成大部分规格纤维束的横截面扫描,无需多次移动样本。即使面对极少数超宽纤维束,系统也可通过自动拼接技术,将多次扫描的图像 准确拼接,形成完整的纤维束横截面图像,确保检测覆盖的完整性,避免因扫描范围不足导致的检测遗漏。针对高硬度纤维样品仍能保证横截面完整性;

直方图呈现的数据分析价值,在于能够快速识别数据分布特征,发现质量异常与工艺问题。通过观察纤维横截面参数的直方图,用户可获得多方面信息:首先,判断数据是否呈正态分布,若直方图呈对称的钟形,说明纤维参数分布均匀,生产工艺稳定;若直方图呈偏态分布,如左偏或右偏,说明存在部分纤维参数异常,可能由原材料波动、工艺参数不稳定等因素导致。其次,识别异常值,直方图中远离主要分布区域的柱形,对应参数异常的纤维,用户可通过系统追溯这些异常纤维的具体信息,分析异常原因。然后,对比不同批次产品的直方图,若两批次产品的直方图形态差异较大,说明生产工艺或原材料存在变化,需进一步排查。,根据直方图调整质量标准,若大部分纤维的参数集中在某个区间,可将该区间作为新的质量标准范围,提升产品质量的一致性。支持与实验室的样品管理系统对接;实现样本检测全流程跟踪;江西准确度高纤维横截面智能报告系统

系统可记录每台设备的检测历史便于多设备数据对比;工业用纤维横截面智能报告系统怎么选

240 张玻片的装载量设计,从硬件层面支撑了系统的批量检测能力,提升了检测流程的连续性。系统采用模块化的玻片存储装置,每盒可容纳 30 张标准玻片,一次可装载 8 盒,总装载量达到 240 张。这种设计不主要减少了人工频繁添加玻片的次数,还能让系统在检测过程中保持连续运行,避免因中断导致的效率降低。在实际应用中,操作人员可在系统开始运行前,一次性完成 240 张玻片的装载,之后系统会按照顺序自动处理每一张玻片,直至全部检测完成。对于检测任务较重的场景,操作人员可在一批次检测即将结束时,提前准备好下一批次的玻片,实现无缝衔接,进一步提升整体检测效率。工业用纤维横截面智能报告系统怎么选

产品净重 400±2Kg 的设计,兼顾了系统的稳定性与安装便捷性。系统的重量主要来自于内部的精密机械...

【详情】不低于 0.75cm²/min 的扫描速度,确保系统在保证检测精度的同时,具备较高的检测效率。扫描速...

【详情】检测数据的存储与追溯机制,确保数据的安全性、完整性与可追溯性,满足质量管控与合规要求。系统采用本地存...

【详情】纤维长宽比分析在实际应用中具有关键作用意义,能够为纤维性能评估与工艺优化提供依据。长宽比是衡量纤维横...

【详情】在线体验功能为用户提供了真实样品的检测情景浏览机会,帮助用户直观了解系统的检测流程与能力。无需实地操...

【详情】独有样本制作技术通过标准化流程,确保纤维横截面样本的质量,为检测提供可靠的样本基础。样本制作是纤维横...

【详情】设备日常维护的便捷性设计,降低了维护难度与成本,确保设备长期稳定运行。系统在设计时充分考虑了维护的便...

【详情】系统在纤维检测场景中具备良好的适配性,能够满足不同类型纤维的横截面分析需求。无论是用于建筑建材、电子...

【详情】定制横截面对焦算法通过多维度优化,解决了纤维横截面扫描中的对焦难题。纤维横截面微小且透明,传统对焦算...

【详情】多层解剖扫描的技术优势,在于能够展示纤维的内部结构与不同层面的形态特征,为深入分析纤维质量提供更多维...

【详情】直方图呈现的数据分析价值,在于能够快速识别数据分布特征,发现质量异常与工艺问题。通过观察纤维横截面参...

【详情】纤维长宽比分析在实际应用中具有关键作用意义,能够为纤维性能评估与工艺优化提供依据。长宽比是衡量纤维横...

【详情】