- 品牌

- Psylotech

- 型号

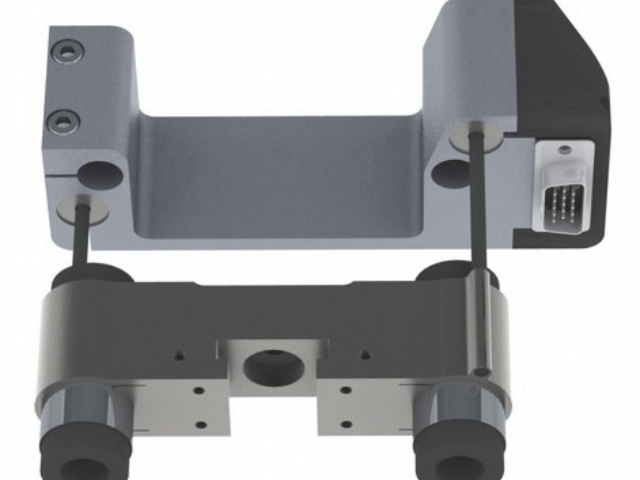

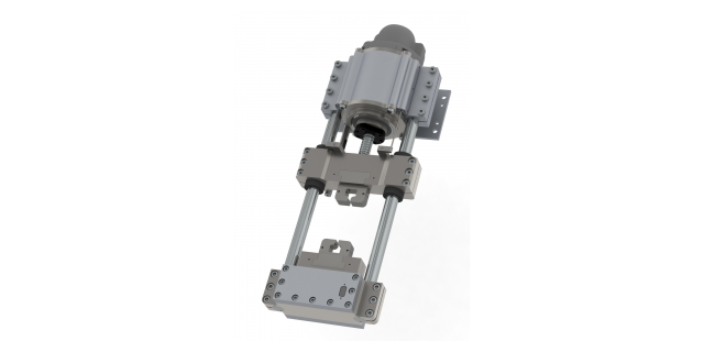

- μTS,xTS

在机械制造中,原位加载系统可用于机械零部件的性能测试和可靠性评估。例如,对汽车发动机的连杆进行疲劳试验,通过原位加载系统模拟发动机工作时的交变载荷,测试连杆在规定循环次数下的疲劳寿命,为连杆的设计和制造工艺改进提供依据。在机床主轴的性能测试中,利用原位加载系统对主轴施加径向和轴向载荷,测量主轴的刚度、回转精度等性能指标,保证机床的加工精度和稳定性。随着人工智能、机器学习等技术的不断发展,原位加载系统将朝着智能化方向发展。未来的原位加载系统将具备自动识别试件类型、自动设置试验参数、自动诊断故障等功能,提高试验效率和准确性。例如,通过图像识别技术,系统可以自动识别试件的形状和尺寸,并根据预设的规则自动选择合适的夹具和加载方案。近年来原位加载扫描电镜技术及其相关新技术在材料细观损伤力学研究中的应用。山东uTS原位加载系统哪家好

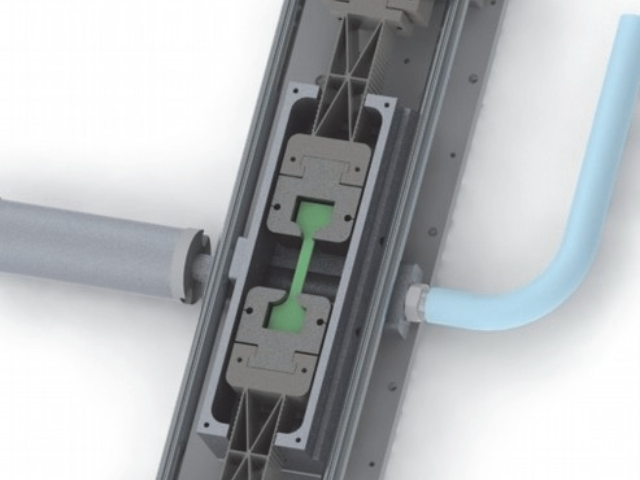

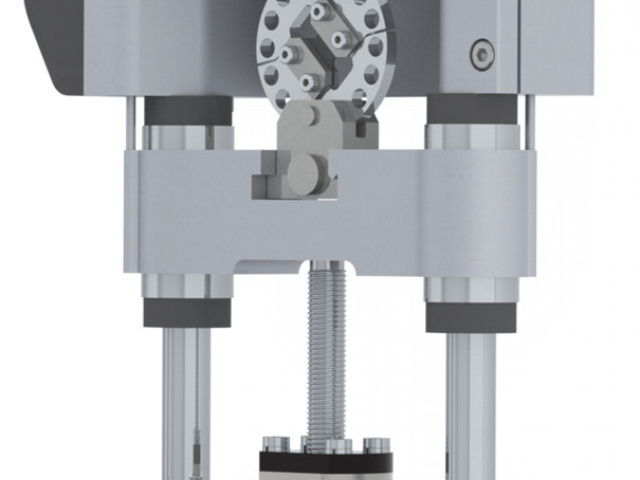

原位加载系统是一种在材料科学、工程、建筑及科学研究领域中广泛应用的技术,它能够在材料进行力学试验的同时,对受测试样进行实时观测,以研究材料在加载过程中的微观形貌变化、力学性能及行为。原位加载系统通过集成高精度加载装置与实时观测技术(如光学显微镜、扫描电镜、X射线断层成像等),实现"加载-观测-分析"一体化。加载装置:采用高精度执行器驱动滚珠丝杠,速度调节范围跨越9个数量级,既适用于高速负载,也适用于速率相关研究及蠕变试验。部分系统支持双轴闭环,可实现10⁻⁵ s⁻¹级准静态到1Hz动态加载。山东uTS原位加载设备销售商研索仪器科技原位加载系统,模块化设计灵活,适配不同尺寸试样快速装夹。

大尺寸与高精度协同升级:为满足产业需求,系统将向大尺寸样品测试拓展,通过优化加载机构设计与张力补偿算法,解决晶圆级等大尺寸材料的均匀加载问题。同时,传感器技术将持续突破,进一步提升微力与微位移的测量精度,实现大尺寸与高精度的协同统一。多物理场与多尺度耦合:未来系统将强化力、热、电、化等多场耦合能力,如中山大学研发的系统已实现温度、湿度、电学载荷的综合模拟。同时,通过与 AFM、同步辐射纳米 CT 等设备联用,构建从纳米链段到宏观材料的跨尺度表征平台,实现多尺度结构演化的同步观测。

AI 驱动的智能化发展:人工智能技术将深度融入原位加载系统,利用实验大数据训练机器学习模型,实现 “加载路径 - 微观结构 - 宏观性能” 的逆向优化。通过 AI 算法可自动识别材料的微观缺陷与应变集中区域,预测材料失效风险,并自主调整加载参数,形成智能化测试闭环。国产化与定制化普及:目前部分系统依赖进口,国产替代成为重要趋势。国内已涌现出具有自主知识产权的产品,如中国原子能科学研究院的中子织构谱仪原位加载装置、中山大学的系列化原位疲劳试验系统等。未来将进一步实现部件国产化,并针对不同行业需求提供定制化解决方案,推动系统在更多工业场景的规模化应用。原位加载系统咨询研索仪器。

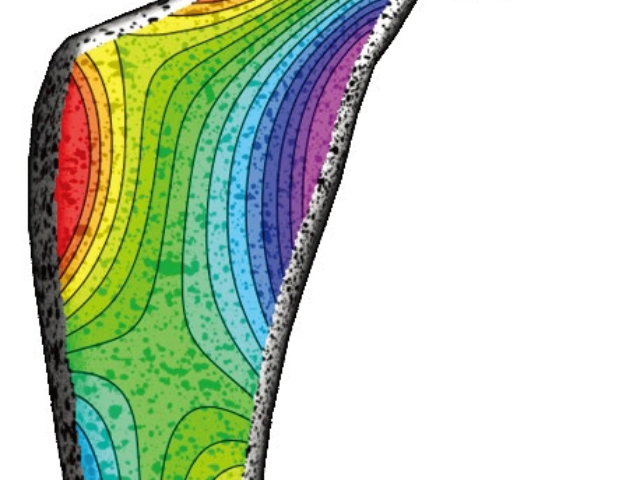

程领域:•航空航天:模拟飞机起落架材料在氢脆环境下的循环载荷,评估钛合金裂纹萌生寿命;通过300+传感器的分布式数据采集,实现复合材料机翼20年服役载荷的等效模拟。•能源领域:分析锂电池硅基负极在充放电循环中的膨胀应力分布,为电极结构设计提供数据支撑;对固态电解质材料进行慢应变速率测试,量化晶界应力与离子传导率的关系。3.医学:•采用5N小载荷传感器与鱼钩夹具,对斑块切片进行双轴拉伸,结合光学相干断层成像(OCT),发现纤维帽厚度<65μm时双轴应力峰值超过250kPa,易引发破裂。•针对人工心脏瓣膜的加速疲劳试验,模拟37℃生理环境下的脉动载荷(1-2Hz),完成4亿次循环测试(等效10年使用),同时监测材料表面钙化与力学性能退化的关联性。SEM原位加载设备的原理能显示各种图像的信息是由于聚焦的电子束与样品的相互作用产生的各种信号。新疆SEM原位加载试验机销售商

SEM原位加载试验机实现变形机制与宏观力学性能的实时关联分析。山东uTS原位加载系统哪家好

被测材料的形状对原位加载测试的结果具有重要影响。在进行原位加载测试时,被测材料的形状应该能够满足测试要求,并且能够保证测试结果的准确性。不同形状的材料在受力过程中可能会产生不同的应力分布和应变分布,从而影响测试结果。因此,被测材料的形状应该能够尽可能地接近实际使用条件下的形状,以确保测试结果的准确性;此外,被测材料的表面质量也对原位加载测试的结果有一定影响。在进行原位加载测试时,被测材料的表面应该光滑平整,以确保测试过程中不会出现额外的摩擦或损伤。如果被测材料的表面存在缺陷或不平整,可能会导致测试结果的误差。因此,被测材料的表面质量应该符合测试要求,并且能够保证测试结果的准确性。山东uTS原位加载系统哪家好

- 江西扫描电镜原位加载试验机销售公司 2026-01-18

- Psylotech系统哪里有 2026-01-18

- 海南uTS原位加载设备 2026-01-17

- 贵州CT原位加载设备代理商 2026-01-17

- 安徽CT原位加载设备哪里有卖 2026-01-17

- 新疆扫描电镜原位加载设备多少钱 2026-01-17

- 湖北Psylotech原位加载试验机多少钱 2026-01-17

- 青海CT原位加载系统销售商 2026-01-16

- 上海Psylotech系统多少钱 2026-01-16

- 上海扫描电镜原位加载系统销售公司 2026-01-16

- 海南原位加载设备代理商 2026-01-16

- 浙江uTS原位加载试验机 2026-01-16