- 品牌

- 安斯贝尔

- 型号

- 安斯贝尔

精磨液对面形误差的影响控制面形偏差精磨液通过化学作用与玻璃材料反应,形成一层稳定的润滑膜,减少面形误差。例如,在加工大口径光学镜片时,使用精磨液可使面形误差(如RMS值)从λ/10(λ=632.8nm)降至λ/20以下,满足天文望远镜等高级光学系统的要求。避免亚表面损伤精磨液中的防锈剂和清洗剂可防止加工过程中产生的亚表面损伤(如微裂纹、残余应力),从而提升面形稳定性。例如,在加工激光陀螺仪镜片时,优化后的精磨液可使亚表面损伤深度降低50%以上,延长镜片使用寿命。选安斯贝尔磨削液,出色的冷却效果,防止工件烧伤,确保加工质量。吉林高效磨削液共同合作

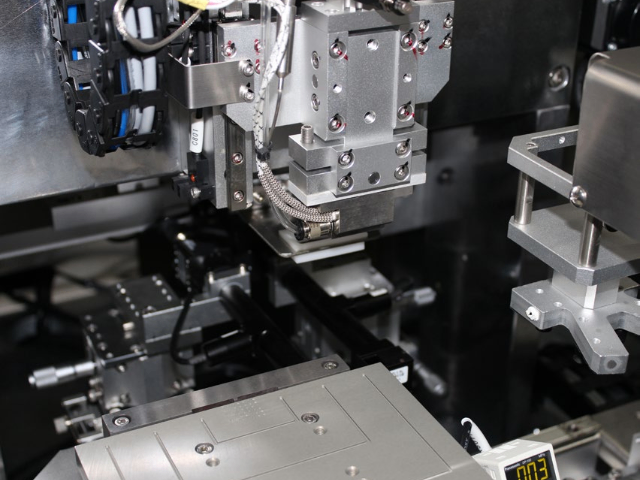

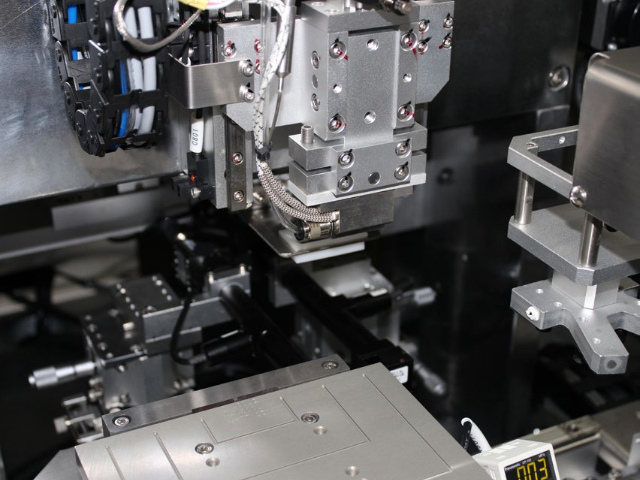

自适应研磨系统集成传感器与AI算法,实时监测研磨压力、速度、温度等参数,并自动调整至比较好状态。例如,某企业开发的智能研磨平台,通过机器学习模型预测研磨液性能衰减周期,使设备综合效率(OEE)提升25%,良品率提高至99.97%。数字化工艺优化利用数字孪生技术模拟研磨过程,减少试错成本。例如,在航空发动机叶片加工中,通过虚拟仿真优化研磨液流量和喷注角度,使单件加工时间缩短40%,同时降低表面粗糙度至Ra0.1μm以下。水基化替代油基化水基金刚石研磨液因低挥发、低污染特性,正逐步取代传统油基产品。2025年全球水基研磨液渗透率预计达67%,较2021年提升18个百分点,尤其在欧洲市场,受碳边境调节机制(CBAM)推动,水基产品占比已超80%。吉林高效磨削液共同合作安斯贝尔磨削液,助力电子元件磨削,保障产品高性能与稳定性。

纳米级金刚石研磨液通过将金刚石颗粒细化至纳米级(如爆轰纳米金刚石),研磨液可实现亚纳米级表面粗糙度控制,满足半导体、光学镜头等领域的好需求。例如,在7纳米及以下芯片制造中,纳米金刚石研磨液通过化学机械抛光(CMP)技术,将晶圆表面平整度误差控制在原子层级别,确保电路刻蚀的精细性。复合型研磨液将金刚石与氧化铈、碳化硅等材料复合,形成多效协同的研磨体系。例如,金刚石+氧化铈复合液在半导体加工中兼具高磨削效率和低表面损伤特性,可减少30%以上的加工时间;金刚石+碳化硅复合液则适用于碳化硅、氮化镓等第三代半导体材料的超精密加工,突破传统研磨液的效率瓶颈。

多功能集成性精磨液兼具冷却、润滑、清洗、防锈和抑菌性能,可简化加工流程:冷却性能:通过恒温控制(36~41℃)避免热变形,确保精磨与抛光工序的光圈衔接。粉末沉降性:优良的分散性防止硬沉淀,避免加工表面划痕。抑菌性:抑制细菌滋生,延长工作液使用寿命至1年以上。加工效率提升化学自锐化:通过与金刚石工具的协同作用,持续暴露新磨粒刃口,减少修整频率。高切削率:例如,JM-2005精磨液的切削率可达0.08~0.12m/min(K9玻璃,W10丸片),明显缩短加工周期。安斯贝尔磨削液,在医疗器械零部件磨削中确保安全可靠。

压力与速度匹配根据工件材料硬度调整研磨压力(如铝合金0.1~0.3MPa,硬质合金0.5~1MPa)和主轴转速(通常500~3000rpm)。压力过大或转速过高易导致工件变形或表面烧伤。试验:通过正交试验确定比较好参数组合,例如某光学镜片加工中,压力0.2MPa+转速1500rpm时表面粗糙度Ra可达0.05μm。研磨时间控制避免过度研磨导致工件尺寸超差或表面疲劳。建议分阶段加工(粗磨→精磨→抛光),每阶段设定明确的时间目标。工具:使用计时器或自动化程序控制加工时间,减少人为误差。材料兼容性不同材料需选择对应配方的研磨液。例如,碳化硅等脆性材料需低粘度、高润滑性研磨液以减少裂纹;钛合金等粘性材料则需高冷却性研磨液防止粘刀。风险:配方不匹配可能导致加工效率下降50%以上,甚至引发工件报废。安斯贝尔磨削液,在五金工具磨削中,提升工具的耐用性与精度。宁夏磨削液工厂

这款磨削液,具备良好的储存稳定性,长期保存性能不变。吉林高效磨削液共同合作

半导体与电子制造:芯片制程向更小节点迈进,对晶圆表面平整度要求极高,金刚石研磨液在化学机械平面化(CMP)中不可或缺。2020-2024年,中国金刚石研磨液市场规模年复合增长率达12.61%,远超全球平均水平。航空航天与新能源:航空发动机叶片、新能源汽车电池材料等加工对强度高度合金(如钛合金、高温合金)需求增加,精磨液需满足高效润滑、冷却和低表面粗糙度要求。例如,钛合金加工中,精磨液可降低表面粗糙度至Ra0.2μm以下,提升疲劳寿命30%以上。医疗器械与精密光学:医疗器械(如人工关节、手术器械)对表面光洁度和生物相容性要求极高,精磨液需具备超精密抛光能力。光学镜头制造中,精磨液可将表面粗糙度降至Ra150nm以下,满足高精度光学系统需求。吉林高效磨削液共同合作

- 北京高效磨削液批发价 2026-01-03

- 陕西高效磨削液供应商家 2026-01-02

- 海南磨削液生产企业 2026-01-01

- 重庆高效磨削液生产企业 2026-01-01

- 安徽环保磨削液批发厂家 2026-01-01

- 海南高效磨削液共同合作 2026-01-01

- 黑龙江长效磨削液 2026-01-01

- 湖南磨削液 2026-01-01

- 湖北高效磨削液批发价 2026-01-01

- 湖北磨削液价格 2025-12-31

- 内蒙古长效磨削液厂家现货 2025-12-31

- 江西高效磨削液诚信合作 2025-12-30