- 品牌

- 深圳市永创星科技有限公司

- 型号

- 型号齐全

高精度的电子产品模具在现代制造业中扮演着至关重要的角色。它们不只象征着技术的先进性,更是提升生产效率、降低成本的关键因素。首先,高精度的模具能够确保产品的尺寸和形状精确无误。这意味着在生产过程中,产品的一致性和稳定性得到了极大的保障,从而减少了因尺寸偏差或形状变形而导致的次品率。其次,高精度的模具能够减少后期加工的需求。在传统的生产流程中,往往需要在产品初步成型后进行一系列的打磨、切割等加工工序。而高精度的模具则能够一次性地完成产品的大部分甚至全部成型工作,从而减少了后期加工的工作量,提高了生产效率。较后,高精度的模具还能够帮助企业节省成本。由于减少了次品率和后期加工需求,企业可以节省大量的材料和人力成本。同时,高效率的生产流程也意味着企业可以更快地满足市场需求,提升市场竞争力。高精度的电子产品模具对于提升制造业的效率和降低成本具有重要的作用。随着技术的不断进步,我们有理由相信,高精度的模具将在未来发挥更加重要的作用。注射工艺参数的设置和调整对塑胶模具的排气效果至关重要。汽车电池外壳注塑模具企业

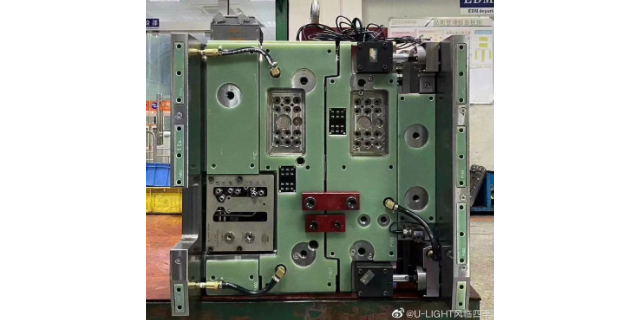

注塑模具设计中的浇口系统,无疑是整个模具制造过程中的关键环节。浇口的设计不只影响到塑料熔体在模具中的流动路径,还直接关系到塑料制品的成型质量、生产效率以及模具的使用寿命。因此,对浇口系统进行精心设计显得尤为重要。在浇口设计时,需要充分考虑塑料的流动性、模具的结构特点以及生产要求等多方面因素。浇口的位置、大小、形状等都需要精确计算,以确保塑料熔体能够均匀、快速地填充模具的每一个角落,避免产生气泡、缩孔等缺陷。同时,浇口的设计还需要考虑到生产效率和成本。过大的浇口虽然可以保证塑料填充的均匀性,但会增加冷却时间和模具制造的复杂度,提高生产成本。因此,浇口的大小需要在保证塑料填充均匀性的前提下,尽可能减小。总之,注塑模具设计中的浇口系统是一个需要综合考虑多方面因素的复杂问题。只有经过精心设计和不断优化,才能确保塑料制品的质量和生产效率达到较佳状态。深圳电脑显示器注塑模具价格模架是塑胶模具的基础,需具备足够的强度和刚度。

模具的模块化设计无疑是现代制造业的一大创新,它极大地简化了一体机的组装流程,提高了生产效率。通过模块化设计,模具被划分为多个单独的功能模块,每个模块都具有特定的功能和结构,这使得模具的制造和组装变得更加灵活和便捷。一方面,模块化设计使得模具的制造过程更加精细化和专业化。每个模块可以单独进行设计和制造,优化了生产工艺,降低了制造难度。同时,模块之间的接口标准化,确保了模块的互换性和通用性,进一步提高了模具的可靠性和稳定性。另一方面,模块化设计使得一体机的组装流程简化。传统的整体式模具需要花费大量的时间和精力进行组装和调试,而模块化模具则可以通过简单的拼接和连接即可完成组装,缩短了组装周期。这不只提高了生产效率,还降低了组装过程中的错误率,提高了产品质量。此外,模块化设计还具有很好的可扩展性和可维护性。当一体机需要升级或改造时,只需更换相应的模块即可,无需对整个模具进行大规模的改动。这降低了维护成本,延长了模具的使用寿命。模具的模块化设计对于简化一体机的组装流程、提高生产效率和质量具有明显的优势。随着制造业的不断发展,模块化设计将成为模具制造领域的重要趋势和发展方向。

注塑模具的表面处理在塑料件生产中扮演着至关重要的角色。通过对模具表面进行精细的处理,可以明显提升塑料件的外观质量,使其更加光滑、细腻,无明显的瑕疵或痕迹。这不只增强了产品的美观度,还提高了消费者的购买欲望。同时,注塑模具的表面处理还能够增强塑料件的耐用性。处理后的模具表面具有更好的耐磨、耐腐蚀性能,可以有效延长塑料件的使用寿命。这对于需要经受频繁使用或恶劣环境考验的产品来说尤为重要,能够确保其在长期使用中保持良好的性能和外观。此外,注塑模具的表面处理还可以提高生产效率。经过处理的模具表面更加平整,能够减少生产过程中的阻力,使塑料件更容易脱模,从而提高生产效率,降低生产成本。注塑模具的表面处理对于提高塑料件的外观质量和耐用性具有明显的作用,是塑料件生产中不可或缺的一环。精确控制加热温度和保温时间是保证注塑模具质量的关键。

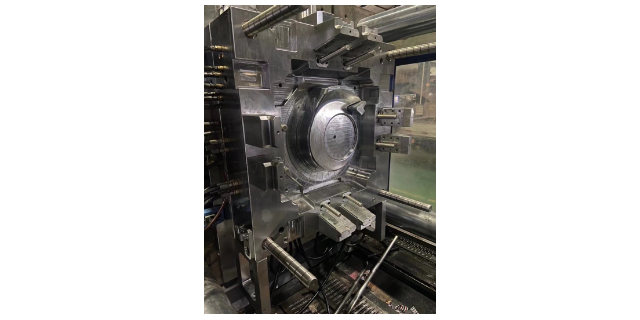

注塑模具,作为塑料制品生产流程中的中心工具,其重要性不言而喻。它是将熔融塑料注入模具型腔,通过冷却固化后形成所需形状塑料零件的关键设备。在塑料制品的生产过程中,注塑模具的设计和制造水平直接影响着产品的质量和生产效率。注塑模具的设计需要充分考虑到产品的结构、尺寸、材料以及生产工艺等因素,确保模具能够满足生产需求。同时,模具的制造精度也是至关重要的,因为任何微小的误差都可能导致产品质量的不稳定。除了设计和制造,注塑模具的使用和维护也是一项重要的工作。在使用过程中,需要定期对模具进行清洁和保养,以确保其能够长期稳定运行。此外,对于模具的损坏和磨损,也需要及时进行修复和更换,以保证生产的连续性和稳定性。注塑模具在塑料制品生产中扮演着至关重要的角色。它不只是生产过程中的关键工具,更是保证产品质量和生产效率的重要保障。塑胶材料的性质和成分会对模具的排气效果产生影响。广东电器塑料模具定制厂家

塑料模具的可拆卸设计方便了模具的更换和维护。汽车电池外壳注塑模具企业

注塑模具的制造过程是一个复杂且精细的工艺,它涵盖了设计、加工、装配和测试等多个关键环节。在设计阶段,工程师们根据产品的形状、尺寸和功能要求,使用专业的CAD软件进行模具设计。这一阶段不只要求设计师具备丰富的模具设计经验,还需要对材料、成型工艺等方面有深入的了解。进入加工阶段,精密的数控机床和先进的加工技术被普遍应用。根据设计图纸,机床对模具的各个部件进行精确加工,确保每个部件的尺寸和形状都符合要求。装配环节则是将各个部件组合成一个完整的模具。这一过程需要高超的技艺和严谨的态度,因为模具的装配精度直接影响到产品的成型质量。较后,模具需要进行严格的测试,包括压力测试、功能测试等,以确保其能够满足生产要求。只有通过测试的模具才能被交付给客户使用。总的来说,注塑模具的制造过程是一个需要高度专业技能和严谨态度的过程,每一个环节都至关重要。汽车电池外壳注塑模具企业

顶出系统是注塑模具中确保产品顺利脱模的重要组成部分。其设计需充分考虑产品的形状、尺寸、壁厚以及塑料的收缩特性等因素。常见的顶出方式有顶针顶出、顶管顶出和推板顶出。对于电子产品外壳这类薄壁产品,顶针顶出较为常用。在设计顶针布局时,要均匀分布顶针,避免因顶出力不均导致产品变形或损坏。同时,顶针的直径和长度需根据产品的大小和顶出要求进行合理选择。此外,为了防止顶针在顶出过程中与模具零件发生干涉,还需设计可靠的导向装置和限位结构。在一些复杂结构的产品模具中,可能还需要采用二次顶出或顺序顶出等特殊的顶出方式,以确保产品能够顺利脱模。氮化处理在模具表面形成氮化物,提高硬度、耐磨性和耐腐蚀性。东莞汽摩配件注...

- 广东玩具注塑模具订制厂家 2026-01-03

- 深圳汽车配件注塑模具定做厂家 2026-01-02

- 广东电器模具设计与制造定制厂家 2026-01-02

- 深圳玩具模具哪家好 2026-01-02

- 深圳专业模具设计与制造公司 2026-01-02

- 东莞电脑主机面板注塑模具厂家 2026-01-01

- 广东电子产品塑胶模具生产商 2026-01-01

- 广东电子产品模具设计与制造加工 2026-01-01

- 广东汽车模具生产厂家 2026-01-01

- 广东电脑主机面板塑料模具生产厂家 2025-12-31

- 东莞扫地机塑胶模具价格 2025-12-30

- 深圳电源MOS封装模块外壳注塑模具生产厂家 2025-12-30

- 深圳电源MOS封装模块外壳注塑模具厂家 2025-12-29

- 深圳食品包装塑胶模具生产商 2025-12-29

- 东莞充电器注塑模具厂家 2025-12-29

- 汽车电池外壳模具加工 2025-12-29

- 深圳玩具模具哪家好 01-02

- 深圳专业模具设计与制造公司 01-02

- 东莞电脑主机面板注塑模具厂家 01-01

- 广东电子产品塑胶模具生产商 01-01

- 广东电子产品模具设计与制造加工 01-01

- 广东汽车模具生产厂家 01-01

- 广东电脑主机面板塑料模具生产厂家 12-31

- 广东汽摩配件塑胶模具厂 12-31

- 广东汽车塑料模具定做厂家 12-31

- 广东礼品注塑模具价格 12-31