- 品牌

- 现代,东丽,塞拉尼斯,本松

- 类型

- 正牌料

- 加工级别

- 注射级

- 熔体流动速率

- 可定制

- 密度

- 可定制

- 拉伸强度

- 可定制

- 弯曲强度

- 可定制

- 缺口冲击强度

- 可定制

- 断裂伸长率

- 可定制

- 成型收缩率

- 可定制

- 热变形温度

- 可定制

- 阻燃等级

- 可定制

- 产地

- 美国/韩国/日本/中国

- 厂家

- 东莞宏威新材料有限公司

- 特性级别

- 热稳定性,抗化学性,阻燃级,增强级,增韧级,耐高温,耐低温,导电级,耐水解,耐老化,抗静电,**度,高刚性,抗紫外线,高结晶(HCPP),耐磨,耐候,高光泽

- 用途级别

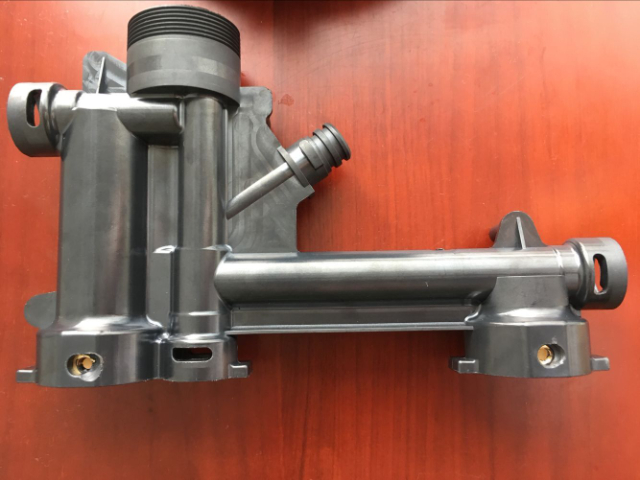

- 电子电器部件,电动工具配件,照明灯具,汽车部件,家电部件,薄壁制品,食品级,填充级

在传统制造业中,热固性塑料因其优异的耐高温性、绝缘性曾在众多领域广泛应用,但热固性塑料存在加工复杂、难以回收、成型周期长等缺点,而PPS(聚苯硫醚)作为一种热塑性特种工程塑料,凭借其可回收性、加工便利性及媲美热固性塑料的性能,在热固性塑料替代领域实现了重要技术突破。东莞宏威新材料有限公司深入研究PPS替代热固性塑料的技术路径与应用场景,为客户提供高效、环保的替代解决方案,推动制造业的绿色化与高效化发展。从性能层面来看,PPS在多个关键性能指标上可媲美甚至超越热固性塑料,为替代提供了坚实的性能基础。在耐高温性方面,热固性塑料(如酚醛塑料、环氧塑料)的长期使用温度通常在 150-200℃,而PPS的长期使用温度稳定在 200-220℃,热变形温度可达 260℃以上,在高温工况下的性能稳定性更优。例如,在电机绝缘部件制造中,传统酚醛塑料绝缘件在 200℃以上高温时易出现老化、脆化,而宏威的PPS绝缘件在 220℃长期使用后,机械强度仍能保持初始值的 80% 以上,绝缘性能无明显衰减,使用寿命延长 2-3 倍。在绝缘性能方面,PPS的体积电阻率高达 10¹⁶-10¹⁸Ω・cm介损角正切值在 1MHz 下*为 0.002-0.004,与环氧热固性塑料相当,且在高温、潮湿环境下绝缘性能更稳定办公用品部件采用PPS材料,耐用且环保可靠。江苏现代pps承诺守信

为推动PPS在航空航天领域的应用,东莞宏威新材料有限公司建立了严格的高性能PPS研发与质量管控体系。在研发环节,宏威与高校、科研机构合作,深入研究PPS的性能优化技术,针对航空航天领域的特殊需求,开展耐高温、耐辐射、**度PPS的专项研发;在原材料采购环节,宏威精选高纯度的PPS树脂与高性能改性剂,对原材料进行严格的纯度检测与性能测试,确保原材料的***;在生产加工环节,采用高精度的生产设备与洁净的生产环境,避免杂质混入,确保PPS产品的纯度与性能稳定性;在成品检测环节,宏威按照航空航天领域的严苛标准(如 ASTM、ISO 的航空材料标准),对PPS产品进行***的性能测试,包括高温力学性能测试、低温冲击性能测试、耐辐射性能测试、尺寸精度测试等,确保产品符合航空航天应用的要求。例如,某航空航天科研机构需要一种PPS材料用于制造航天器的微型传感器外壳,要求材料在 - 60℃至 200℃的温度范围内保持稳定的机械性能(拉伸强度≥100MPa,冲击强度≥6kJ/m²),且耐伽马射线辐射剂量≥100kGy。东莞宏威为该机构提供了定制化的高性能PPS研发方案:首先,采用高纯度PPS树脂为基材,添加碳纤维增强机械强度,添加耐辐射助剂提升耐辐射性能;重庆导电pps源头厂家高温粘度计的 PPS 转子,浸入熔融金属中测量,耐蚀耐磨且耐高温形变。

在电子电器、新能源、交通等领域,材料的阻燃性能是保障设备安全运行的关键指标之一,而PPS(聚苯硫醚)凭借其独特的化学结构,天生具备优异的阻燃性能,无需大量添加阻燃剂即可达到较高的阻燃等级,成为环保阻燃材料的重要选择。东莞宏威新材料有限公司深入研究PPS的阻燃机理,通过优化配方设计,研发出符合国际环保标准的PPS阻燃产品,为客户提供安全、环保的阻燃解决方案,满足不同行业的消防安全要求。PPS的优异阻燃性能源于其自身的化学结构与燃烧行为。从化学结构来看,PPS分子链中含有大量的苯环与硫醚键,在燃烧过程中,苯环会形成稳定的碳层,覆盖在材料表面,阻止氧气与热量的传递,从而抑制燃烧的继续进行;硫醚键在燃烧时会分解产生含硫化合物,这些化合物能够捕捉燃烧过程中产生的自由基,中断燃烧反应链,进一步起到阻燃作用。从燃烧性能指标来看,纯PPS的极限氧指数(LOI)可达 35%-40%,远高于普通塑料(如 PP 的 LOI 约 17%,ABS 的 LOI 约 18%),表明PPS需要更高浓度的氧气才能燃烧;在垂直燃烧测试中,纯PPS无需添加任何阻燃剂即可达到 UL94 V-0 级阻燃标准,燃烧时烟雾量少(烟密度等级 SDC≤50),且无有毒气体(如卤素气体、**物)释放,符合环保要求。

PPS的耐消毒性是其在医疗设备领域应用的另一关键优势。医疗设备在使用前后需进行严格的消毒处理,常用的消毒方式包括高温高压灭菌(121℃、103kPa 蒸汽)、环氧乙烷(EO)灭菌、伽马射线灭菌等,材料需耐受这些消毒方式而不发生性能衰减或结构破坏。PPS具有优异的耐高温性,能够耐受 121℃的高温高压灭菌,在经过 100 次高温高压灭菌后,机械强度仍能保持初始值的 90% 以上,且无变形、开裂现象;其化学稳定性可抵抗环氧乙烷的侵蚀,在 EO 灭菌后无有害物质吸附或分解;同时,PPS具备一定的耐辐射性,可耐受伽马射线灭菌(剂量通常为 25-50kGy),灭菌后性能稳定。东莞宏威的医疗级PPS产品经过多次不同消毒方式的测试验证,确保在医疗设备的整个使用寿命周期内,能够耐受反复消毒,保持稳定的性能与安全性。例如,在手术器械的手柄部件制造中,手术器械需每次使用后进行高温高压灭菌,采用宏威的医疗级PPS材料,可确保手柄在多次灭菌后仍保持良好的刚性与表面质量,不影响医生的操作体验;在牙科设备的手机外壳制造中,设备需定期进行 EO 灭菌,PPS的耐 EO 灭菌性能可保障外壳的长期使用,避免因消毒导致的外壳老化破损。东莞宏威新材料有限公司为确保医疗级PPS产品的合规性通信基站部件采用PPS,耐候且信号稳定。

PPA 材料虽在部分领域表现优异,但在超高温、强腐蚀场景下,东莞宏威新材料有限公司的 PPS 材料凭借更突出的性能,成为互补与替代的重要选择,为客户提供更多方面的材料解决方案。相比 PPA(长期使用温度 150-200℃),PPS 的长期使用温度更高(200-240℃),且耐化学腐蚀性更强,尤其在接触强氧化性介质(如浓硝酸)、高温油脂时,PPS 的性能稳定性远超 PPA。在某新能源汽车的变速箱部件项目中,客户初选用 PPA 材料,但因部件长期处于 220℃高温环境,PPA 出现软化问题,宏威推荐改用玻纤增强 PPS 后,部件在 220℃下仍保持良好刚性,解决了客户的性能难题。同时,宏威会根据客户的实际需求,提供 PPS 与 PPA 的性能对比分析,帮助客户选择更适配的材料:例如在中高温(180℃以下)、中等耐蚀场景,推荐性价比更高的 PPA;在超高温、强腐蚀场景,推荐性能更优的 PPS。这种灵活的材料组合方案,让客户在成本与性能之间找到比较好平衡点。塑料热成型机的 PPS 模具,反复接触高温熔体,表面光洁度和尺寸稳定性不变。广东pps承诺守信

生物质燃烧机的 PPS 喷嘴,喷射高温火焰时,抗结焦堵塞且耐温稳定可靠。江苏现代pps承诺守信

适用于电子电器领域的**绝缘部件。在机械强度方面,通过玻纤、碳纤增强改性的PPS,其拉伸强度、弯曲强度可达到甚至超过玻纤增强的酚醛热固性塑料,例如,宏威的 30% 玻纤增强PPS拉伸强度可达 120MPa 以上,弯曲强度可达 180MPa 以上,而同等玻纤含量的酚醛塑料拉伸强度通常在 100MPa 左右,弯曲强度在 150MPa 左右,PPS的机械性能优势明显。从加工与环保层面来看,PPS替代热固性塑料具有***的效率与环保优势。热固性塑料的加工过程为不可逆的固化反应,成型周期长(通常需要几分钟甚至几十分钟)且加工过程中产生的废料无法回收利用,只能作为垃圾处理,造成资源浪费与环境污染;而PPS作为热塑性塑料,加工过程为可逆的物理熔融过程,可通过注塑、挤出等工艺快速成型,成型周期*需几十秒至几分钟,生产效率提升 3-5 倍,且加工废料可回收再利用(回收PPS经过适当处理后,性能可恢复至原性能的 90% 以上),有效降低了资源浪费与环境压力。例如,在电子电器领域的线圈骨架制造中,传统酚醛塑料线圈骨架的成型周期约为 5 分钟,且废料无法回收;而采用宏威的PPS制造线圈骨架,成型周期*需 30 秒,生产效率提升 10 倍,且加工过程中产生的废料可回收用于制造小型绝缘部件,废料利用率达到 80% 以上江苏现代pps承诺守信

“以质量为本” 是东莞宏威新材料有限公司的理念,在 PPS 材料供应环节,这一理念通过全流程质量管控体系得以严格落实,确保为客户提供稳定可靠的产品。在原料采购阶段,宏威选择国内外供应商的 PPS 树脂,每批次原料均需进行纯度检测(杂质含量低于 0.1%)、熔融指数测试,确保原料性能达标;在改性加工阶段,采用德国进口双螺杆挤出机,精确控制加工温度(300-330℃)、螺杆转速(300-500rpm),并通过在线熔体质量流量计实时监控熔体质量,避免性能波动;在成品检测阶段,对每批次 PPS 材料进行力学性能(拉伸强度、弯曲强度)、热性能(热变形温度、熔融指数)、耐蚀性能(浸泡测试)等 10 余项指...

- 福建专业pps源头厂家 2026-01-03

- 湖北耐高温pps厂家 2026-01-03

- 湖北抗静电pps择优推荐 2026-01-03

- 珠海现代pps制造厂家 2026-01-03

- 浙江耐高温pps量大从优 2026-01-03

- 珠海直销pps值得信赖 2026-01-03

- 浙江直销pps承诺守信 2026-01-03

- 广州抗静电pps上门服务 2026-01-03

- 珠海现代pps信赖推荐 2026-01-03

- 湖南专业pps 2026-01-03

- 佛山东丽pps货源充足 2026-01-02

- 珠海优良pps批发厂家 2026-01-02

- 四川优良pps信赖推荐 2026-01-02

- 珠海原装pps质量放心可靠 2026-01-02

- 重庆专业pps制造厂家 2026-01-02

- 直销pps量大从优 2026-01-02

- 浙江耐高温pps量大从优 01-03

- 珠海直销pps值得信赖 01-03

- 浙江直销pps承诺守信 01-03

- 广州抗静电pps上门服务 01-03

- 珠海现代pps信赖推荐 01-03

- 湖南专业pps 01-03

- 深圳导电pps 01-03

- 导电pps专业团队在线服务 01-03

- 广州东丽pps欢迎来电 01-02

- 河南现代pps货真价实 01-02