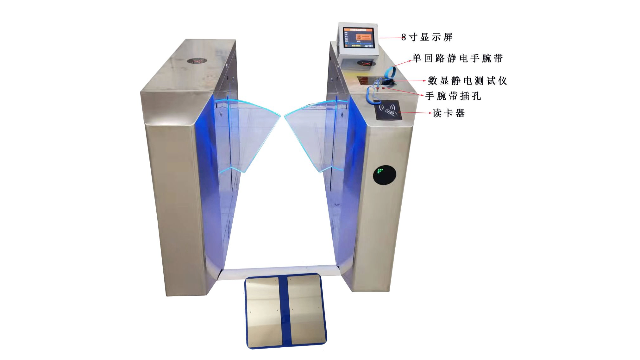

- 品牌

- ZKTECO

- 型号

- 齐全

- 类型

- 静电检测

- 识别方式

- 指纹,面部识别,智能卡

- 适用范围

- 工厂,无尘车间

- 电源功率

- 36

- 电压

- 12

- 产地

- 东莞

- 厂家

- 熵基

一、静电检测 ESD 在游戏设备生产中发挥关键作用。游戏手柄、主机等设备的芯片对静电敏感,静电可能导致游戏卡顿或设备死机。在生产过程中部署静电检测 ESD,对芯片安装过程进行静电监测,确保游戏设备的运行流畅性,提升用户体验。

二、静电检测 ESD 助力导航设备的生产制造。导航设备的定位模块对静电极为敏感,静电干扰可能导致定位不准。在模块装配工位安装静电检测 ESD,实时监测静电状态,及时采取防静电措施,保障导航设备的定位精度。静电检测ESD的便携式型号适合现场快速检测。生产线静电检测ESD解决方案

ESD检测标准体系:一、国际标准体系比较:全球主要ESD标准包括美国的ANSI/ESDS20.20、国际电工委员会的IEC61340系列、日本的JESD22-A114等。这些标准在测试方法、限值要求等方面存在差异,例如HBM测试中,ANSI标准要求±2000V,而汽车电子ISO10605要求±8000V。二、行业特殊要求:航空航天领域遵循MIL-STD-1686C,要求更严格的静电防护;医疗设备需符合IEC60601-1-2的EMC要求;汽车电子执行AEC-Q100-002标准。ESD检测方案必须考虑这些行业特殊需求。河北包装静电检测ESD静电检测ESD的语音提示功能提升操作体验。

静电检测ESD系统专为电子元器件行业设计:★半导体晶圆制造过程监控★IC封装测试环境防护★被动元器件(电容/电阻等)生产线★电子模组组装车间★元器件仓储物流环境

静电检测ESD系统具备突破性技术优势:采用纳米级传感技术,检测精度达±0.05V,智能AI算法实时分析静电风险等级,支持多通道同步监测,最大支持256个检测点,5G物联网技术实现远程实时监控,可视化数据平台,支持PC/移动端多终端访问,

针对电子元器件行业痛点,静电检测ESD系统可:降低ESD导致的元器件失效风险,提升产品良率3-5个百分点,满足汽车电子、医疗电子等严苛标准,实现生产全流程静电可追溯

静电检测 ESD 在众多领域有着广泛应用。在电子制造行业,可有效防止静电放电损坏芯片、电路板等精密元件,保障产品质量;医药行业中,能控制洁净环境下的静电风险,确保药品生产安全;新能源汽车电子领域,可保障高灵敏度部件的生产安全,避免静电对关键部件的损害。相较于同类产品,我们的静电检测 ESD 优势明显。首先,检测精度极高,能够精确识别微小的静电变化,为用户提供准确数据。其次,操作极为便捷,无需复杂的安装与调试流程,即装即用,有效节省时间成本。再者,设备稳定性强,可适应多种复杂环境,持续稳定运行,减少因设备故障导致的检测中断。精密电子组装线必须安装静电检测ESD实时监控系统。

静电检测 ESD 为移动电源生产提供可靠防护。移动电源的电芯和电路板对静电敏感,静电可能导致电芯损坏或短路起火。在生产过程中部署静电检测 ESD,对电芯安装和电路焊接过程进行静电监测,保障移动电源的安全性。

静电检测 ESD 在 U 盘生产中发挥关键作用。U 盘的存储芯片对静电极为敏感,静电可能导致数据丢失或芯片损坏。在 U 盘装配车间安装静电检测 ESD,实时监测装配环境的静电状态,配合防静电包装,确保 U 盘的存储性能。

静电检测 ESD 助力内存卡生产制造。内存卡的芯片体积小、集成度高,静电极易造成损坏。在生产过程中使用静电检测 ESD,对芯片封装和测试过程进行静电监测,确保内存卡的质量和可靠性。静电检测ESD的自定义报警阈值满足个性需求。实时静电检测ESD供应商

某半导体企业采用静电检测ESD后良品率提升15%。生产线静电检测ESD解决方案

在深圳一家医疗器械制造厂,质量总监王经理曾面临一个棘手难题:产品在测试时总出现5%左右的神秘故障,经过两个月排查,终于锁定元凶是生产过程中的静电损伤。传统检测设备无法捕捉这些瞬时静电波动,直到他们遇见了静电检测ESD。

"安装静电检测ESD系统的首周,我们就发现了问题所在,"王经理回忆道,"原来是我们贴片机的接地系统存在间歇性失效,静电检测ESD的实时监测功能精确捕捉到了这些毫秒级的静电脉冲。"

通过静电检测ESD提供的完整数据链,工程师们快速定位了三个关键改善点:优化了防静电工作台的接地系统,调整了操作人员的防静电服更换频率,改进了包装材料的静电屏蔽性能生产线静电检测ESD解决方案

- 印刷静电检测ESD咨询 2025-12-31

- 半导体静电检测ESD供应商 2025-12-25

- 静电防护静电检测ESD服务 2025-12-25

- 辽宁实验室静电检测ESD 2025-12-24

- 江苏生产线静电检测ESD 2025-12-20

- 贵州高精度静电检测ESD 2025-12-20

- 光伏行业静电检测ESD代理 2025-12-19

- 四川静电检测ESD价格 2025-12-17

- 福建实时静电检测ESD 2025-12-17

- 青海多功能静电检测ESD 2025-12-16

- 辽宁实时静电检测ESD 2025-12-15

- 河北静电检测ESD批发 2025-12-15