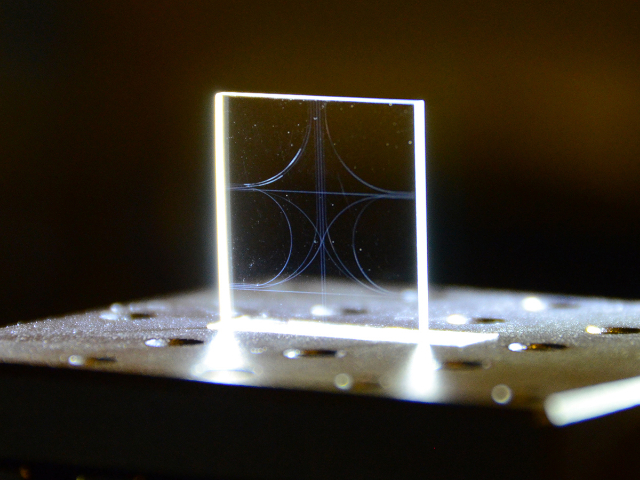

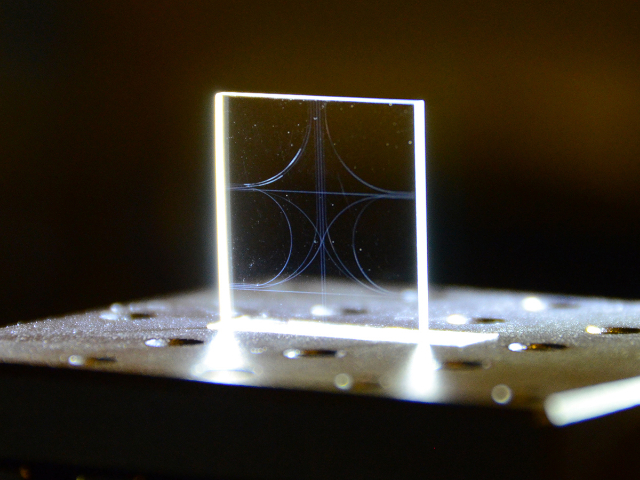

三维光子集成工艺对多芯MT-FA的制造精度提出了严苛要求,其重要挑战在于多物理场耦合下的工艺稳定性控制。在光纤阵列制备环节,需采用DISCO高精度切割机实现V槽边缘粗糙度小于50nm,配合精工Core-pitch检测仪将通道间距误差控制在±0.3μm以内。端面研磨工艺则需通过多段式抛光技术,使42.5°反射镜面的曲率半径偏差不超过0.5%,同时保持光纤凸出量一致性在±0.1μm范围内。在三维集成阶段,层间对准精度需达到亚微米级,这依赖于飞秒激光直写技术对耦合界面的精确修饰。通过优化光栅耦合器的周期参数,可使层间传输损耗降低至0.05dB/界面,配合低温共烧陶瓷中介层实现热膨胀系数匹配,确保在-40℃至85℃工作温度范围内耦合效率波动小于5%。实际测试数据显示,采用该工艺的12通道MT-FA组件在800Gbps速率下,连续工作72小时的误码率始终维持在10^-15量级,充分验证了三维集成工艺在高速光通信场景中的可靠性。这种技术演进不仅推动了光模块向1.6T及以上速率迈进,更为6G光子网络、量子通信等前沿领域提供了可扩展的集成平台。三维光子互连芯片的光电器件微型化,推动便携智能设备的性能提升。宁波三维光子集成多芯MT-FA光接口方案

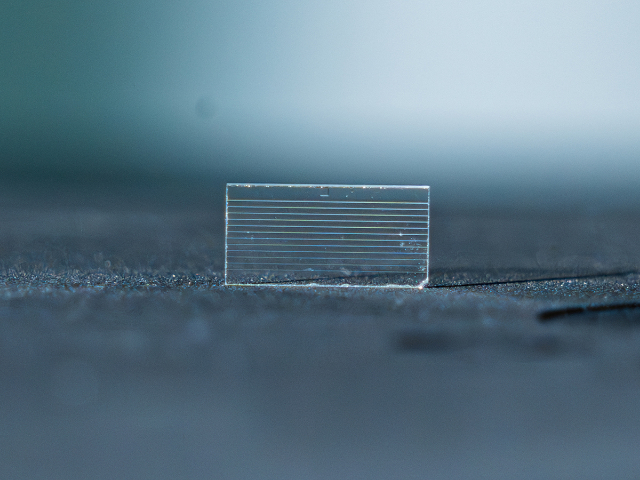

基于多芯MT-FA的三维光子互连方案,通过将多纤终端光纤阵列(MT-FA)与三维集成技术深度融合,为光通信系统提供了高密度、低损耗的并行传输解决方案。MT-FA组件采用精密研磨工艺,将光纤阵列端面加工为特定角度(如42.5°),配合低损耗MT插芯与高精度V型槽基板,可实现多通道光信号的紧凑并行连接。在三维光子互连架构中,MT-FA不仅承担光信号的垂直耦合与水平分配功能,还通过其高通道均匀性(V槽间距公差±0.5μm)确保多路光信号传输的一致性,满足AI算力集群对数据传输质量与稳定性的严苛要求。例如,在400G/800G光模块中,MT-FA可通过12芯或24芯并行传输,将单通道速率提升至33Gbps以上,同时通过三维堆叠设计减少模块体积,适应数据中心对设备紧凑性的需求。此外,MT-FA的高可靠性特性(如耐受85℃/85%RH环境测试)可降低光模块在长时间高负荷运行中的维护成本,其高集成度特性还能在系统层面优化布线复杂度,为大规模AI训练提供高效、稳定的光互连支撑。山西多芯MT-FA光组件在三维芯片中的部署Lightmatter的M1000芯片,通过多光罩主动式中介层构建裸片复合体。

从技术实现层面看,多芯MT-FA光组件的集成需攻克三大重要挑战:其一,高精度制造工艺要求光纤阵列的通道间距误差控制在±0.5μm以内,以确保与TSV孔径的精确对齐;其二,低插损特性需通过特殊研磨工艺实现,典型产品插入损耗≤0.35dB,回波损耗≥60dB,满足AI算力场景下长时间高负载运行的稳定性需求;其三,热应力管理要求组件材料与硅基板的热膨胀系数匹配度极高,避免因温度波动导致的层间剥离。实际应用中,该组件已成功应用于1.6T光模块的3D封装,通过将光引擎与电芯片垂直堆叠,使单模块封装体积缩小40%,同时支持800G至1.6T速率的无缝升级。在AI服务器背板互联场景下,MT-FA组件可实现每平方毫米10万通道的光互连密度,较传统方案提升2个数量级。这种技术突破不仅推动了三维芯片向更高集成度演进,更为下一代光计算架构提供了基础支撑,预示着光互连技术将成为突破内存墙功耗墙的重要驱动力。

三维芯片传输技术对多芯MT-FA的工艺精度提出了严苛要求,推动着光组件制造向亚微米级控制演进。在三维堆叠场景中,多芯MT-FA的V槽加工精度需达到±0.5μm,光纤端面角度偏差需控制在±0.5°以内,以确保与TSV垂直通道的精确对准。为实现这一目标,制造流程中引入了双光束干涉测量与原子力显微镜(AFM)检测技术,可实时修正研磨过程中的角度偏差。同时,针对三维堆叠产生的热应力问题,多芯MT-FA采用低热膨胀系数(CTE)的玻璃基板与柔性粘接剂,使组件在-25℃至+70℃温变范围内的通道偏移量小于0.1μm。在光信号耦合方面,三维传输架构要求多芯MT-FA具备动态校准能力,通过集成微机电系统(MEMS)倾斜镜,可实时调整各通道的光轴对齐度。这种设计在相干光通信测试中表现出色,当应用于1.6T光模块时,多芯MT-FA的通道均匀性(ChannelUniformity)优于0.2dB,满足AI集群对大规模并行传输的稳定性需求。随着三维集成技术的成熟,多芯MT-FA正从数据中心扩展至自动驾驶激光雷达、量子计算光互连等新兴领域,成为突破摩尔定律限制的关键光子学解决方案。三维光子互连芯片的精密对准技术,确保微米级堆叠层的光信号完整性。

多芯MT-FA光组件作为三维光子互连技术的重要载体,通过精密的多芯光纤阵列设计,实现了光信号在微米级空间内的高效并行传输。其重要优势在于将多根单模/多模光纤以阵列形式集成于MT插芯中,配合45°或8°~42.5°的定制化端面研磨工艺,形成全反射光路,使光信号在芯片间传输时的插入损耗可低至0.35dB,回波损耗超过60dB。这种设计不仅突破了传统电子互连的带宽瓶颈,更通过三维堆叠技术将光子器件与电子芯片直接集成,例如在800G/1.6T光模块中,MT-FA组件可承载2304条并行光通道,单位面积数据密度达5.3Tb/s/mm²,相比铜线互连的能效提升超90%。其应用场景已从数据中心扩展至AI训练集群,在400G/800G光模块中,MT-FA通过保偏光纤阵列与硅光芯片的耦合,实现了80通道并行传输下的总带宽800Gb/s,单比特能耗只50fJ,为高密度计算提供了低延迟、高可靠性的光互连解决方案。三维光子互连芯片支持动态带宽调整,灵活适配不同应用场景的需求变化。宁波三维光子集成多芯MT-FA光接口方案

三维光子互连芯片通过热管理优化,延长设备使用寿命并降低维护成本。宁波三维光子集成多芯MT-FA光接口方案

多芯MT-FA光组件在三维芯片架构中扮演着光互连重要的角色,其部署直接决定了芯片间数据传输的带宽密度与能效比。在三维堆叠芯片中,传统二维布局受限于平面走线长度与信号衰减,而MT-FA通过多芯并行传输技术,将光信号通道数从单路扩展至8/12/24芯,配合45°全反射端面设计与低损耗MT插芯,实现了垂直方向上光信号的高效耦合。这种部署方式不仅缩短了层间信号传输路径,更通过多通道并行传输将数据吞吐量提升至单通道的数倍。例如,在800G光模块应用中,MT-FA组件可同时承载16路50Gbps光信号,其插入损耗≤0.35dB、回波损耗≥60dB的特性,确保了三维芯片堆叠层间信号传输的完整性与稳定性。此外,MT-FA的小型化设计(体积较传统方案减少40%)使其能够嵌入芯片封装层,与TSV(硅通孔)互连形成光-电混合三维集成方案,进一步降低了系统级布线复杂度。宁波三维光子集成多芯MT-FA光接口方案

该标准的演进正推动光组件与芯片异质集成技术的深度融合。在制造工艺维度,三维互连标准明确要求MT-FA...

【详情】高密度多芯MT-FA光组件的三维集成方案,是应对AI算力爆发式增长背景下光通信系统升级需求的重要技术...

【详情】高性能多芯MT-FA光组件的三维集成技术,正成为突破光通信系统物理极限的重要解决方案。传统平面封装受...

【详情】三维集成技术对MT-FA组件的性能优化体现在多维度协同创新上。首先,在空间利用率方面,三维堆叠结构使...

【详情】三维芯片传输技术对多芯MT-FA的工艺精度提出了严苛要求,推动着光组件制造向亚微米级控制演进。在三维...

【详情】三维集成技术对MT-FA组件的性能优化体现在多维度协同创新上。首先,在空间利用率方面,三维堆叠结构使...

【详情】三维光子芯片多芯MT-FA光互连标准的制定,是光通信领域向超高速、高密度方向演进的关键技术支撑。随着...

【详情】多芯MT-FA光纤阵列作为光通信领域的关键组件,正通过高密度集成与低损耗特性重塑数据中心与AI算力的...

【详情】三维集成对高密度多芯MT-FA光组件的赋能体现在制造工艺与系统性能的双重革新。在工艺层面,采用硅通孔...

【详情】多芯MT-FA光传输技术作为三维光子芯片的重要接口,其性能突破直接决定了光通信系统的能效与可靠性。多...

【详情】多芯MT-FA在三维光子集成系统中的创新应用,明显提升了光收发模块的并行传输能力与系统可靠性。传统并...

【详情】从技术实现层面看,多芯MT-FA光组件的集成需攻克三大重要挑战:其一,高精度制造工艺要求光纤阵列的通...

【详情】