- 品牌

- 美琪林新材料

- 型号

- 选购

- 类型

- 其他

复合粘结剂:刚柔并济的性能优化与多场景适配单一类型粘结剂的性能局限(如有机粘结剂不耐高温、无机粘结剂韧性差)推动了复合体系的发展。典型如 “有机 - 无机杂化粘结剂”,通过分子设计实现性能互补:环氧树脂 - 纳米二氧化硅体系:在结构陶瓷(如氧化锆陶瓷刀)中,环氧树脂的柔性链段吸收裂纹扩展能量(断裂韧性提升 20%),而纳米 SiO₂颗粒(50nm)填充界面孔隙,使粘结强度从 30MPa 增至 50MPa,同时耐受 300℃短期高温;壳聚糖 - 磷酸二氢铝体系:生物基壳聚糖提供室温粘结力(生坯强度 10MPa),磷酸二氢铝在 800℃下形成 AlPO₄陶瓷相,实现 “低温成型 - 高温陶瓷化” 的无缝衔接,适用于环保型耐火材料;梯度功能粘结剂:内层为高柔韧性丙烯酸酯(应对成型应力),外层为耐高温硅树脂(耐受烧结温度),使复杂曲面陶瓷构件(如航空发动机陶瓷叶片)的成型合格率从 60% 提升至 90% 以上。复合粘结剂的研发,本质是通过 “分子尺度设计 - 宏观性能调控”,解决陶瓷材料 “高硬度与低韧性”“耐高温与难成型” 的固有矛盾。医用陶瓷植入体的生物相容性,要求粘结剂无毒性残留且能促进骨细胞附着生长。山东绿色环保粘结剂商家

粘结剂技术瓶颈与材料设计新路径当前粘结剂研发面临三大**挑战:超高温下的界面失效:1600℃以上时,传统玻璃基粘结剂因析晶导致强度骤降(如从 10MPa 降至 2MPa),需开发纳米晶陶瓷基粘结剂(如 ZrB₂-SiC 复合体系),目标强度保持率≥50%;纳米陶瓷的成型难题:亚 100nm 陶瓷颗粒(如 50nm 氧化锆)的表面能极高(>50mN/m),现有粘结剂难以均匀分散,导致坯体密度偏差>5%,需通过分子自组装技术设计超支化粘结剂分子;3D 打印**粘结剂:光固化陶瓷打印中,树脂基粘结剂的固化速度(<10s / 层)与陶瓷填充率(>50vol%)难以兼顾,需开发低粘度、高固含量的光敏树脂体系。应对这些挑战,材料设计正从 “试错法” 转向 “计算驱动”—— 通过分子动力学模拟(如 Materials Studio 软件)预测粘结剂 - 颗粒的相互作用,将研发周期从 3 年缩短至 1 年以内。河南水性粘结剂是什么精密陶瓷齿轮的齿面耐磨性,由粘结剂促成的晶粒间强结合力提供基础保障。

粘结剂推动特种陶瓷的绿色化与低成本化随着环保法规趋严,粘结剂的无毒化、低能耗特性成为关键:以淀粉、壳聚糖为基的生物粘结剂,挥发性有机物(VOC)排放量较酚醛树脂降低 98%,分解产物为 CO₂和 H₂O,已应用于食品级氧化铝陶瓷制备;水基环保粘结剂(固含量≥60%)的使用,使碳化硅陶瓷生产过程的水耗降低 50%,且避免了有机溶剂回收成本,生产成本下降 30%。粘结剂的回收技术实现循环经济。通过微波加热法(800℃,10 分钟)分解废弃陶瓷中的环氧树脂粘结剂,陶瓷颗粒回收率超过 95%,再生料性能损失 < 3%,明显降低高duan电子陶瓷的原材料成本。

在陶瓷材料从粉体到构件的转化过程中,粘结剂是决定坯体成型性、结构稳定性及**终性能的**要素。其**作用在于:通过分子间作用力或化学键合,将纳米 / 微米级陶瓷颗粒(如 Al₂O₃、SiC、ZrO₂)临时 “焊接” 成具有机械强度的生坯,确保后续加工(如切削、钻孔、烧结)的可行性。实验表明,未添加粘结剂的陶瓷坯体抗折强度不足 1MPa,无法承受脱模应力;而添加 1%-5% 粘结剂后,生坯强度可提升至 10-50MPa,满足复杂形状构件的成型需求。这种 “临时支撑” 作用在精密陶瓷(如手机玻璃背板、半导体陶瓷封装基座)制备中尤为关键 ——0.1mm 厚度的流延坯膜若缺乏粘结剂,会因重力作用发生形变,导致**终产品尺寸精度偏差超过 5%。核废料处理用耐蚀陶瓷的长期安全性,由粘结剂的抗化学侵蚀与辐照稳定性共同支撑。

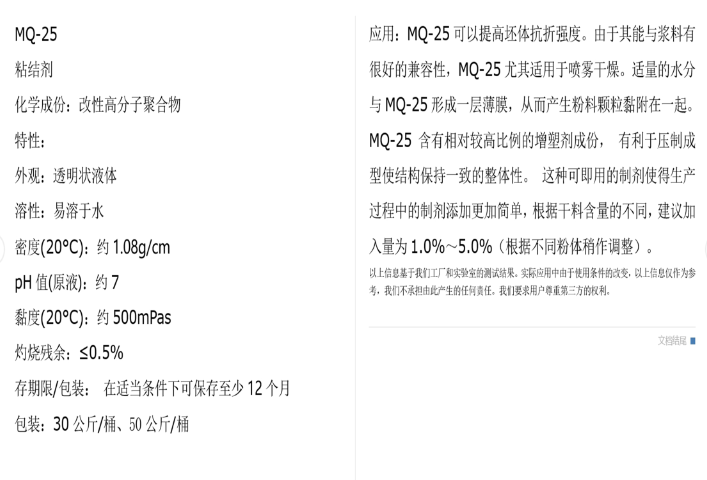

粘结剂优化碳化硅材料的成型工艺粘结剂的流变特性直接决定了碳化硅材料的成型效率与质量。在挤压成型中,含有增塑剂的MQ25粘结剂可降低浆料粘度,使碳化硅坯体的抗折强度提升至25MPa,同时减少挤出过程中的裂纹缺陷。而在3D打印领域,FluidFuse低粘度粘结剂实现了碳化硅粉末的快速固化,打印层厚精度达到±0.02mm,成型效率比传统工艺提高3倍。粘结剂的固化动力学对复杂结构制造至关重要。分段升温固化工艺(如先150℃保温再升至450℃)可使粘结剂均匀碳化,避免因温度梯度导致的收缩不均。这种方法在碳化硅籽晶粘接中效果***,使晶体背面的空洞缺陷减少70%,生长出的碳化硅晶片平整度达到λ/10(λ=632.8nm)。锂离子电池陶瓷隔膜的穿刺强度,通过粘结剂的网络结构增强应实现明显提升。河南常见粘结剂厂家现货

高温燃料电池的电解质隔膜制备,粘结剂需在还原气氛中保持化学惰性与结构完整性。山东绿色环保粘结剂商家

粘结剂重构多孔陶瓷的孔隙结构与功能在过滤、催化、生物医学等领域,特种陶瓷的孔隙率(10%-80%)与孔径(10nm-100μm)需通过粘结剂精细调控:在泡沫陶瓷制备中,聚氨酯海绵浸渍含羧甲基纤维素(CMC)的氧化铝浆料,粘结剂含量从 8% 增至 15% 时,气孔率从 70% 降至 55%,抗压强度从 1.2MPa 提升至 5.8MPa,实现过滤精度(5-50μm)与力学性能的平衡;在生物陶瓷中,含胶原蛋白粘结剂的羟基磷灰石多孔体,孔径分布均匀性提升 60%,细胞黏附率从 50% 提高至 85%,促进骨组织的定向生长。粘结剂的热解行为决定孔结构完整性。传统有机粘结剂分解产生的气体易形成闭孔,而添加碳酸镁造孔剂的玻璃陶瓷粘结剂,在 600℃释放 CO₂形成贯通孔道,使碳化硅多孔陶瓷的渗透率提升 3 倍,适用于高温含尘气体净化(过滤效率 > 99.5%)。山东绿色环保粘结剂商家

粘结剂拓展碳化硅材料的高温应用极限碳化硅的高温性能优势需依赖粘结剂的协同作用才能充分发挥。无机耐高温粘结剂(如金属氧化物复合体系)可在1800℃以上保持稳定,使碳化硅陶瓷在超高温炉窑内衬、航天热防护系统中实现长期服役。而高温碳化硅粘接剂通过形成玻璃相烧结层,在1400℃下仍能维持10MPa以上的剪切强度,确保航空发动机部件的结构完整性。粘结剂的热降解机制直接影响材料的高温寿命。研究发现,传统有机粘结剂在800℃以上快速分解,导致碳化硅复合材料强度骤降;而添加吸气剂的新型粘结剂体系(如酚醛树脂+铌粉)可将起始分解温度提升至1000℃,并通过生成高熔点碳化物(如NbC)增强界面结合,使材料在120...

- 四川液体粘结剂使用方法 2025-08-03

- 贵州定制粘结剂批发 2025-08-03

- 江苏石墨烯粘结剂供应商 2025-08-03

- 天津挤出成型粘结剂推荐货源 2025-08-03

- 江西本地粘结剂型号 2025-08-03

- 陕西水性涂料粘结剂制品价格 2025-08-03

- 上海化工原料粘结剂哪里买 2025-08-03

- 湖北碳化物陶瓷粘结剂批发厂家 2025-08-03

- 四川粘结剂材料分类 2025-08-03

- 氧化物陶瓷粘结剂使用方法 2025-08-03

- 北京粉体造粒粘结剂有哪些 2025-08-02

- 安徽化工原料粘结剂批发 2025-08-02

- 吉林定制粘结剂有哪些 2025-08-02

- 吉林常见粘结剂厂家现货 2025-08-02

- 湖北特制粘结剂电话 2025-08-02

- 定制粘结剂批发 2025-08-02

- 天津靠谱的陶瓷球 02-12

- 山东什么是陶瓷球供应商家 02-12

- 陕西什么是陶瓷球哪里有卖的 02-12

- 江西靠谱的陶瓷球制品价格 02-12

- 吉林轴承陶瓷球成型方式 02-12

- 湖南轴承陶瓷球供应商家 02-12

- 湖北抛光陶瓷球价格咨询 02-12

- 江西抛光陶瓷球性能 02-12

- 天津耐磨陶瓷球直销价格 02-12

- 湖南定制陶瓷球哪里有卖的 02-12