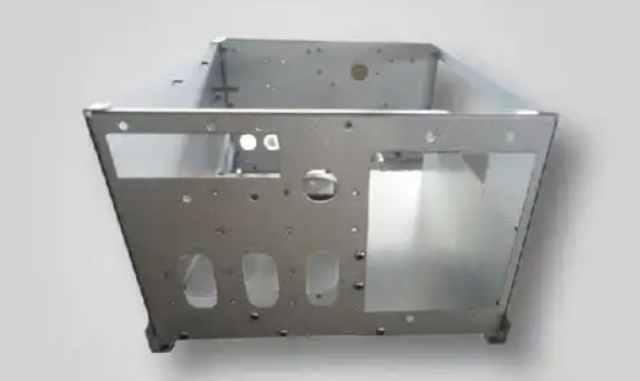

检验、验收场地可在承造厂或甲方指定的产品到货地,其结果应一致,且以终到地结果为**终结果。验收标准参考:1.箱体底面及其他侧面平面度为1mm。2.箱体前后或左右立面相对底面地垂直度为1mm。3. 面板的顶面和底面平行度为0.5mm,侧面和底面垂直度为0.5mm。4. 面板装入箱体后,应垂直端正,其侧面与箱体底面垂直度为0.5mm,底面和箱体底面的平行度为0.5mm。5.安装电路板或机箱的插框,需用工装模拟电路板或机箱进行装配,工装装入、拔出插箱时应顺畅,装入插箱后,应妥贴稳固,无漂浮、松动现象。硬连接的接插件应对位准确,插入、拔出无异常阻滞 [1]。为增强外壳防护性能与美观度,进行喷涂或电镀处理。宜兴常规设备外壳加工制作

外壳加工通常指的是对产品外部壳体的制造和处理过程。这一过程在许多行业中都非常重要,例如电子产品、机械设备、汽车、家电等。外壳的加工可以包括以下几个方面:材料选择:根据产品的使用环境和性能要求选择合适的材料,如塑料、金属、复合材料等。成型工艺:常见的成型工艺有注塑、压铸、冲压、CNC加工等。不同的工艺适用于不同的材料和产品形状。表面处理:为了提高外壳的耐用性和美观性,通常会进行表面处理,如喷涂、阳极氧化、电镀、喷砂等。装配与测试:外壳加工完成后,通常需要与内部组件进行装配,并进行功能测试,以确保产品的整体性能。苏州好用的设备外壳加工供应需求确定:根据设备的功能、尺寸、安装环境等确定外壳的形状、尺寸与结构。

拼音:chui su英文:blow molding吹塑模具热塑性树脂经挤出或注射成型得到的管状塑料型坯,趁热(或加热到软化状态),置于对开模中,闭模后立即在型坯内通入压缩空气,使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,即得到各种中空制品。吹塑薄膜的制造工艺在原理上和中空制品吹塑十分相似,但它不使用模具,从塑料加工技术分类的角度,吹塑薄膜的成型工艺通常列入挤出中。吹塑工艺在第二次世界大战期间,开始用于生产低密度聚乙烯小瓶。50年代后期,随着高密度聚乙烯的诞生和吹塑成型机的发展,吹塑技术得到了广泛应用。中空容器的体积可达数千升,有的生产已采用了计算机控制。适用于吹塑的塑料有聚乙烯、聚氯乙烯、聚丙烯、聚酯等,所得之中空容器***用作工业包装容器。

三、更换模具时首先关闭电源,冲床运动部门停止运转后,方可开始安装、调试模具。安装调整完毕后,用手搬动飞轮试冲两次,检查上下模具是否对称、合理,螺丝是否坚固,压边圈是否在合理的位置上。四、必须等其他人员全部离开机械工作区,并拿走工作台上的杂物后,方可启动电源开动机械。五、机械开动后,由一人运料及机械操作,其他人不得按动电建或脚踩脚踏开关板,更不能将手放入机械工作区或用手触动机械的运动部分。机械工作时,禁止将手伸入滑块工作区,严禁用手取、放工件。在冲模内取、放工件时必须使用符合标准的工具。如发现机械有异常声音或机器失灵,应立即关闭电源开关进行检查。安全性:外壳可以防止用户直接接触到高压或危险的内部部件,确保使用安全。

后处理:成型后的外壳需要进行后处理,如去毛刺、抛光、喷砂、阳极氧化等,以提高外壳的表面质量和美观度。组装:对于需要组装的外壳,还需要进行组装工序,如安装螺丝、卡扣等。三、外壳加工的注意事项精度控制:外壳加工的精度直接影响产品的质量和性能。因此,在加工过程中需要严格控制各个环节的精度,确保外壳的尺寸、形状和位置精度符合要求。表面质量:外壳的表面质量直接影响产品的外观和手感。因此,在加工过程中需要注意保护外壳的表面,避免划伤、碰伤等缺陷的产生。外观检查:检查表面平整度、光洁度、颜色一致性、无缺陷等。惠山区特殊设备外壳加工销售电话

需要根据外壳的形状和结构特点选择合适的加工方法,确保加工精度和表面光洁度。宜兴常规设备外壳加工制作

智能化加工:随着物联网、大数据、人工智能技术的应用,设备外壳加工正朝着更加智能化、自动化的方向发展。智能工厂、无人工厂的出现,将极大提高生产效率和灵活性。环保材料与工艺:面对全球环保压力,采用生物降解材料、回收再利用材料以及低能耗、低排放的加工工艺成为必然趋势。集成化设计:随着功能集成度的提高,设备外壳设计趋向于更加紧凑、一体化,这对加工技术提出了更高要求,同时也促进了新材料、新工艺的研发。性化定制:在消费升级的背景下,消费者对设备外壳的个性化需求日益增长。利用3D打印、数字孪生等技术,可以实现快速、低成本的个性化定制服务。宜兴常规设备外壳加工制作

无锡达诺精密钣金有限公司在同行业领域中,一直处在一个不断锐意进取,不断制造创新的市场高度,多年以来致力于发展富有创新价值理念的产品标准,在江苏省等地区的冶金矿产中始终保持良好的商业口碑,成绩让我们喜悦,但不会让我们止步,残酷的市场磨炼了我们坚强不屈的意志,和谐温馨的工作环境,富有营养的公司土壤滋养着我们不断开拓创新,勇于进取的无限潜力,达诺供应携手大家一起走向共同辉煌的未来,回首过去,我们不会因为取得了一点点成绩而沾沾自喜,相反的是面对竞争越来越激烈的市场氛围,我们更要明确自己的不足,做好迎接新挑战的准备,要不畏困难,激流勇进,以一个更崭新的精神面貌迎接大家,共同走向辉煌回来!