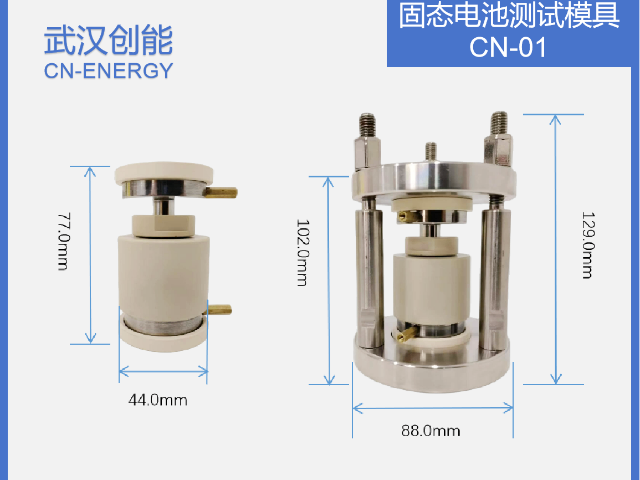

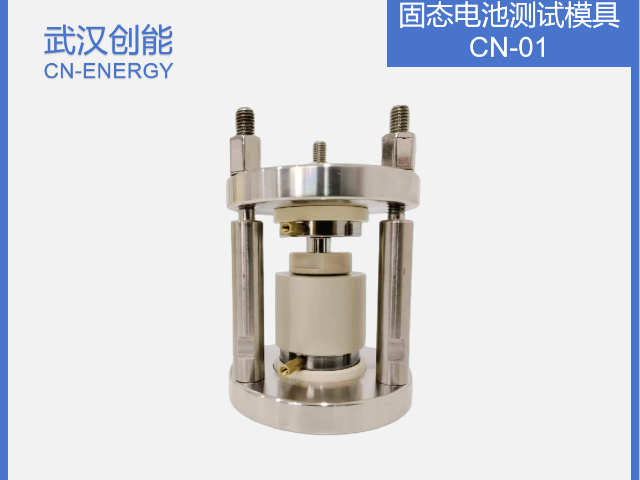

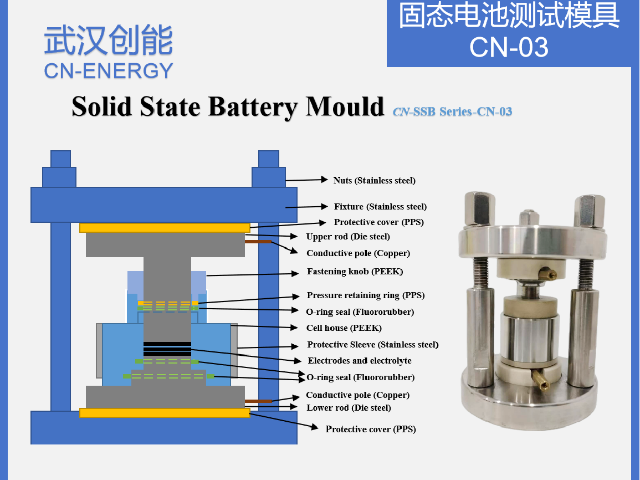

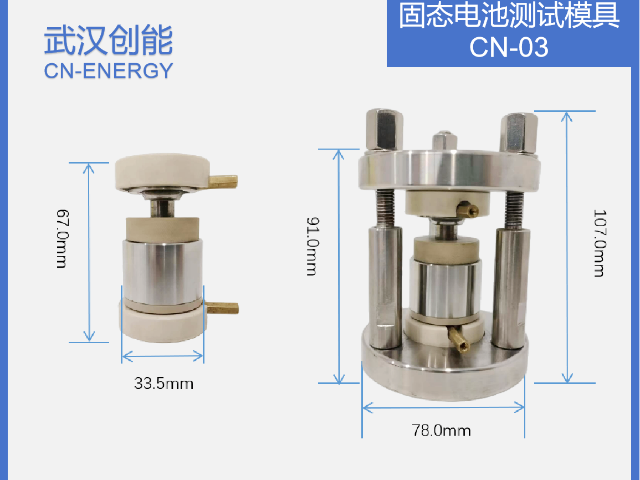

- 品牌

- 武汉创能

- 型号

- CN-01

- 配件类型

- 电池座,电池扣,电池盒,电池夹片,电池箱

前沿技术与发展趋势多功能集成模具结合3D打印技术定制多孔结构模具,集成温度传感器、压力传感器和微流道(用于电解液浸润半固态体系),实现多参数实时监测。自动化测试平台工业级测试模具可对接机器人生产线,自动完成电池组装、充放电测试及数据记录,适用于固态电池量产前的可靠性验证。仿生界面设计模具模拟生物组织的柔性界面,通过模具施加梯度压力,优化电极/电解质界面的“软接触”,降低界面阻抗(如采用波浪形电极结构减少应力集中)。原位表征一体化模具与同步辐射光源、透射电镜(TEM)联用,在测试过程中实时观察锂枝晶生长、界面相演变等动态过程,为固态电池界面优化提供理论依据。快速原型验证用固态电池测试模具。重庆锂离子固态电池测试模具工装

固态电池的新型电极材料和固态电解质材料探索中,用于评估不同材料组合的电化学性能,快速筛选出具有高能量密度和良好循环性能的材料体系。也可用于评估固态电池的制备工艺,如固态电解质的涂覆工艺和电极与电解质的复合工艺等,根据测试结果优化工艺参数。当引入新的生产设备或者对生产工艺进行重大调整时,可用于验证新工艺或新设备下生产的电池性能是否符合要求,只有当测试结果与原有合格产品的性能指标相近或者更优时,才能正式投入使用新设备或新工艺。 内蒙古聚合物固态电池测试模具组装测试适用于干法电极工艺的测试模具。

特殊功能需求:扩展测试场景高温/气氛控制若测试硫化物电解质(对水氧敏感),需模具支持手套箱内操作+密封设计(O型圈用全氟醚橡胶)。高温循环测试(>80℃)需集成加热元件(如陶瓷加热板)。原位监测功能可视化窗口:观察界面变化(如枝晶生长)。多传感器接口:支持膨胀率、温度同步采集(如天津恒创立达套件)。安全性设计导线自动收卷装置:避免杂乱(如中蛟新能源模具)。过充/针刺测试模块:满足安全认证需求。应用场景导向选型基础研究(材料/界面优化):高精度压力控制(液压+传感器)+多通道测试仪+小尺寸PEEK模具(φ10mm)。安全认证测试(挤压/热失控):大压力范围(30T)+密封耐高温模具+膨胀率监测。量产质量控制:半自动模组(如上海医诺凯纽扣模具)+快速拆卸设计,提升效率。

热管理:模具需要放置在温控环境中(烘箱、温控腔体)。有时模具本身集成加热元件(如嵌入陶瓷加热板)和温度传感器,以实现更精确快速的温度控制。这对材料耐温性要求更高。密封设计(如果需要):使用O型圈(耐高温材料如全氟醚橡胶、Kalrez)或金属密封。需要配套的抽真空/充气接口。明显增加模具复杂度和成本。尺寸:根据测试电池的大小(从纽扣电池到小型软包)定制。常见测试电池直径有10mm, 14mm, 18mm, 20mm等武汉创能新能源科技有限公司。高密封性固态电池测试模具,防止环境干扰。

按加压方式分类手动加压模具 :原理 :通过手动操作,如旋紧螺丝等方式对电池施加压力。特点 :结构简单,操作方便,成本较低,但加压精度相对较差,压力稳定性一般。适用于一些对压力精度要求不高、测试条件较为宽松的实验场景。电动加压模具 :原理 :利用电机驱动丝杆等传动机构,精确控制压力的施加和调节。特点 :加压精度高,可实现恒压控制,且压力可调范围较大,能够满足不同实验对压力的精确要求,但设备成本较高,操作相对复杂。如创能新能源的 CN-BPT-001 电动加压模具。可定制尺寸的固态电池测试模具,适配不同需求。广州软包固态电池测试模具

适用于氧化物电解质体系的测试模具。重庆锂离子固态电池测试模具工装

应用场景实验室研发:用于筛选固态电解质材料(如硫化物、氧化物)、优化电极 - 电解质界面修饰工艺(降低界面阻抗),例如通过模具测试不同压力下电池的循环性能,确定工艺参数。中试线验证:评估批量生产的固态电池样品一致性(如容量偏差、阻抗分布),模具需支持自动化上料和多通道测试。行业标准测试:按照 IEC、GB 等标准,测试电池的安全性能(如针刺、挤压)、长期可靠性,模具需符合标准中对环境和测试条件的规定。武汉创能新能源科技有限公司重庆锂离子固态电池测试模具工装

按加压方式分类手动加压模具 :原理 :通过手动操作,如旋紧螺丝等方式对电池施加压力。特点 :结构简单,操作方便,成本较低,但加压精度相对较差,压力稳定性一般。适用于一些对压力精度要求不高、测试条件较为宽松的实验场景。电动加压模具 :原理 :利用电机驱动丝杆等传动机构,精确控制压力的施加和调节。特点 :加压精度高,可实现恒压控制,且压力可调范围较大,能够满足不同实验对压力的精确要求,但设备成本较高,操作相对复杂。如创能新能源的 CN-BPT-001 电动加压模具。防漏液设计固态电池测试模具,提升安全性。成都硫化物固态电池测试模具液压驱动:通过液压油传递高压,实现宽范围调节结构:由液压泵(手动/电...

- 珠海氧化物固态电池测试模具组装测试 2025-12-11

- 云南软包固态电池测试模具厂家 2025-12-11

- 山东原位固态电池测试模具厂家直销 2025-12-11

- 浙江硫化物固态电池测试模具组装测试 2025-12-11

- 江西三电极固态电池测试模具多少钱 2025-12-11

- 海口硫化物固态电池测试模具组装测试 2025-12-11

- 重庆固态电池测试模具厂家 2025-12-11

- 石家庄聚合物固态电池测试模具 2025-12-11

- 苏州软包固态电池测试模具厂家 2025-12-10

- 南京聚合物固态电池测试模具批发价格 2025-12-10

- 济南聚合物固态电池测试模具组装测试 2025-12-10

- 沈阳氧化物固态电池测试模具组装测试 2025-12-10

- 学校实验室固态电池测试模具组装测试 2025-12-10

- 湖北固态电池测试模具组装测试 2025-12-10

- 安徽锂离子固态电池测试模具工装 2025-12-10

- 深圳三电极固态电池测试模具厂家直销 2025-12-10

- 江西三电极固态电池测试模具多少钱 12-11

- 海口硫化物固态电池测试模具组装测试 12-11

- 重庆固态电池测试模具厂家 12-11

- 石家庄聚合物固态电池测试模具 12-11

- 苏州软包固态电池测试模具厂家 12-10

- 南京聚合物固态电池测试模具批发价格 12-10

- 合肥软包固态电池测试模具组装测试 12-10

- 江西三电极固态电池测试模具 12-10

- 山东锂离子固态电池测试模具组装测试 12-10

- 陕西锂离子固态电池测试模具出售 12-10