- 品牌

- 杰川

- 型号

- KT-9019H

- 类型

- 水基清洗剂

- 用途类型

- 精密电子仪器清洗剂,IGBT清洗剂,功率电子清洗剂

- 规格容量

- 20000

- pH值

- 7.5~8.5

- 比重

- 0.95

- 保质期

- 12

- 产地

- 广东

- 厂家

- 杰川科技

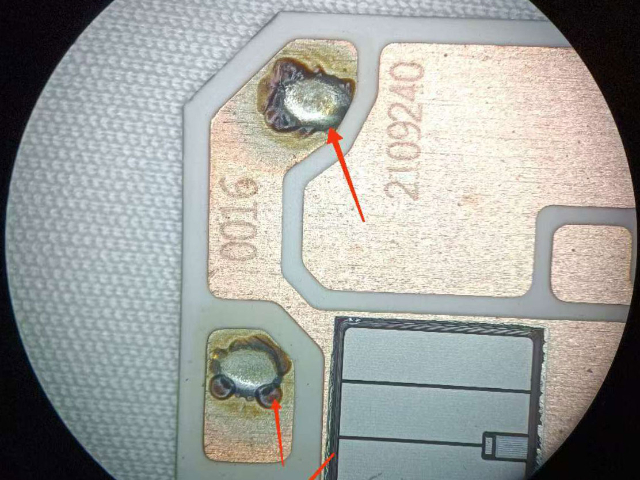

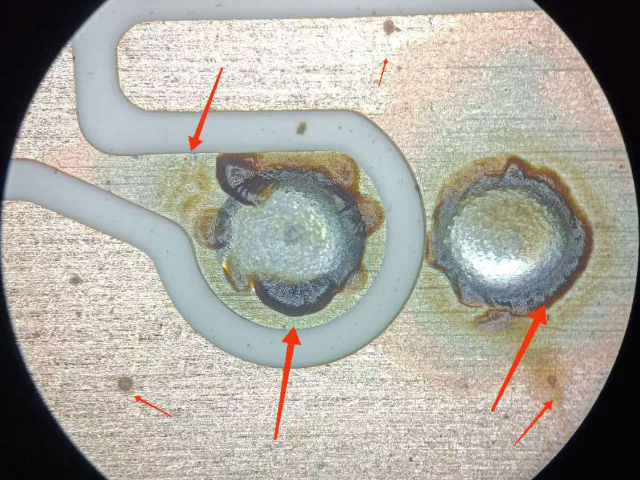

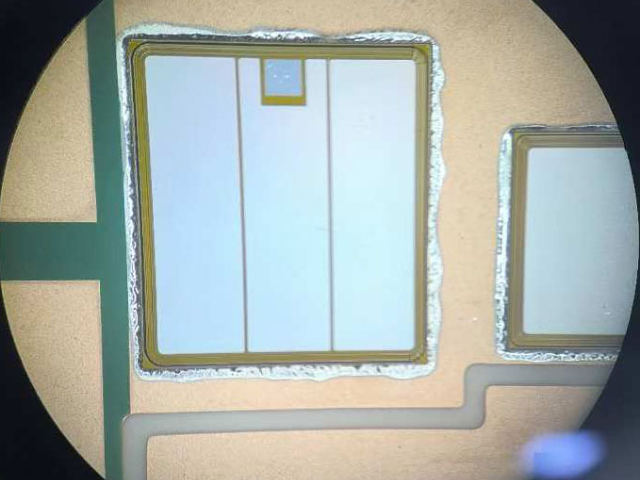

去除功率LED芯片表面助焊剂飞溅且不损伤镀银层,需兼顾清洗效率与银层保护,重要在于选择温和介质与精细工艺控制。助焊剂飞溅多为松香基树脂、有机酸及活化剂残留,呈半固态附着,银层(厚度通常1-3μm)易被酸性物质腐蚀(生成Ag₂S)或碱性物质氧化(形成AgO)。需采用弱碱性中性清洗剂(pH7.5-8.5),含非离子表面活性剂(如C12-14脂肪醇醚)与有机胺螯合剂(如三乙醇胺),既能乳化松香树脂,又可络合有机酸,且对银层腐蚀率<0.01μm/h。清洗工艺采用“低压喷淋+低频超声”组合:先用0.1-0.2MPa去离子水喷淋,冲掉表面松散飞溅;再投入清洗剂中,以28kHz超声波(功率20-30W/L)作用3-5分钟,利用空化效应剥离缝隙残留;然后经3次去离子水(电导率≤10μS/cm)漂洗,避免清洗剂残留。干燥采用60-70℃热风循环(风速<1m/s),防止银层高温变色。清洗后通过X射线荧光测厚仪检测,银层厚度变化≤0.05μm,光学显微镜下无腐蚀点,可满足LED封装的键合可靠性要求。泡沫少,减少水渍残留,避免电路短路风险,清洁更安全。浙江什么是功率电子清洗剂

功率电子清洗剂在自动化清洗设备中的兼容性验证需通过多维度测试确保适配性。首先进行材料兼容性测试,将设备接触部件(如不锈钢管道、橡胶密封圈、工程塑料组件)浸泡于清洗剂中,在工作温度下静置24-72小时,检测部件是否出现溶胀、开裂、变色或尺寸变化(误差需≤0.5%),同时分析清洗剂是否因材料溶出导致成分变化。其次验证工艺兼容性,模拟自动化设备的喷淋压力(通常0.2-0.5MPa)、超声频率(28-40kHz)及清洗时长,测试清洗剂是否产生过量泡沫(泡沫高度需≤5cm)、是否腐蚀设备传感器或阀门。然后进行循环稳定性测试,连续运行50-100个清洗周期,监测清洗剂浓度、pH值变化(波动范围≤±0.5)及清洗效果衰减情况,确保其在设备长期运行中保持稳定性能,避免因兼容性问题导致设备故障或清洗质量下降。编辑分享在文章中加入一些具体的兼容性验证案例推荐一些功率电子清洗剂在自动化清洗设备中兼容性验证的标准详细说明如何进行清洗剂对铜引线框架氧化层的去除效率测试?湖南什么是功率电子清洗剂行业报价针对高速列车功率电子系统,快速清洗,保障运行效率。

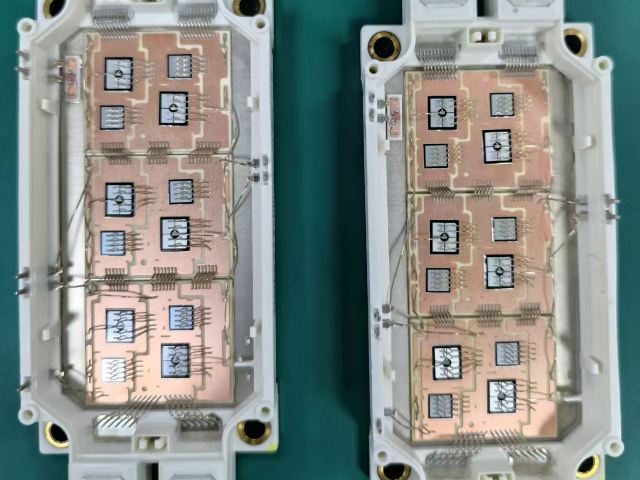

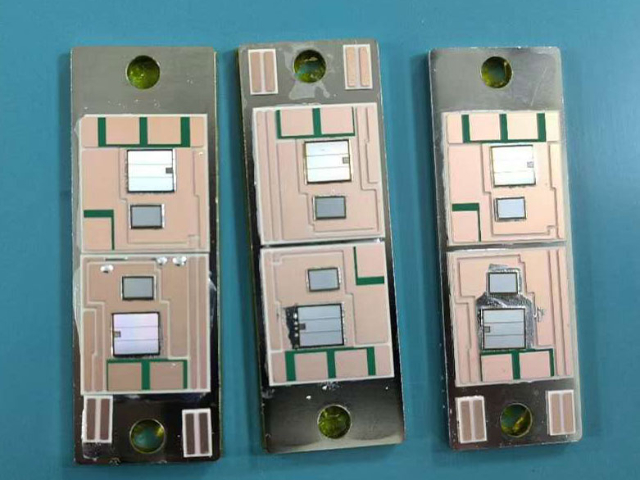

高可靠性车载IGBT模块的清洗剂需满足多项车规级认证与测试标准,以确保在严苛环境下的长期可靠性:清洁度认证需符合ISO16232-5(颗粒计数≤5颗/cm²,μm级检测)和(通过压力流体冲洗或超声波萃取颗粒,颗粒尺寸分析精度达5μm),确保清洗剂残留不会导致电路短路或机械磨损67。例如,清洗剂需通过真空干燥和纳米过滤技术,将残留量控制在<10ppm,满足8级洁净度要求3。环保与化学兼容性需通过REACH法规(注册、评估和限制有害物质)和RoHS指令(限制铅、汞等重金属),确保清洗剂不含卤素、苯系物等有害成分510。同时,需通过UL94阻燃等级认证,避免清洗剂在高温环境下引发火灾风险3。材料兼容性测试需通过铜腐蚀测试(GB/T5096)和橡胶/塑料溶胀测试(GB/T23436),确保清洗剂对IGBT模块的陶瓷基板、金属引脚及封装胶无腐蚀或溶胀风险。例如,含苯并三氮唑(BTA)的缓蚀剂可将铜腐蚀率控制在<μm/h10。长期可靠性验证需模拟车载环境进行高温高湿偏置测试(THB)和温度循环测试(TC),验证清洗剂在-40℃~150℃极端条件下的稳定性。例如,溶剂型清洗剂需通过AEC-Q100类似的应力测试,确保其挥发特性和化学稳定性符合车规要求12。

清洗功率电子器件时,清洗剂的温度对效率提升作用明显,且存在明确的比较好区间。温度升高能增强清洗剂中活性成分(如表面活性剂、溶剂分子)的运动速率,加速对助焊剂残留、油污等污染物的渗透与溶解,实验显示,当温度从25℃升至50℃时,去污率可提升30%-40%,尤其对高温碳化的焊锡膏残留效果明显。但并非温度越高越好,超过60℃后,水基清洗剂可能因表面活性剂失效导致泡沫过多,反而降低清洗效果;溶剂型清洗剂则可能因挥发速度过快(超过20g/h),未充分作用就流失,还会增加VOCs排放。综合来看,比较好温度区间为40-55℃,此时水基清洗剂的表面活性达到峰值,溶剂型的溶解力与挥发速度平衡,对IGBT模块、驱动板等器件的清洗效率比较高(单批次清洗时间缩短15-20分钟),且不会对塑料封装、金属引脚造成热损伤(材质耐温通常≥80℃),能兼顾效率与安全性。 能快速去除 IGBT 模块表面的金属氧化物,恢复良好导电性。

水基功率电子清洗剂清洗 IGBT 模块时,优势在于环保性强(VOCs 含量低,≤100g/L),对操作人员刺激性小,且不易燃,适合批量清洗场景,其含有的表面活性剂和碱性助剂能有效去除极性污染物(如助焊剂残留、金属氧化物),对铝基散热片等材质腐蚀性低(pH 值 6-8)。但局限性明显,清洗后需额外干燥工序(如热风烘干),否则残留水分可能影响模块绝缘性能,且对非极性油污(如硅脂、矿物油)溶解力弱,需延长浸泡时间(10-15 分钟)。溶剂型清洗剂则凭借强溶剂(如醇醚类、烃类)快速溶解油污和焊锡膏残留,渗透力强,能深入 IGBT 模块的引脚缝隙,清洗后挥发快(2-5 分钟自然干燥),无需复杂干燥设备。但存在闪点低(部分<40℃)、需防爆措施的安全隐患,且长期使用可能对模块的塑料封装件(如 PBT 外壳)有溶胀风险,高 VOCs 排放也不符合环保趋势,需根据污染物类型和生产安全要求选择。创新的清洁原理,打破传统清洗局限,效果更佳。IGBT功率电子清洗剂代理商

针对不同功率等级的 IGBT 模块,精确匹配清洗参数。浙江什么是功率电子清洗剂

低VOC含量的功率电子清洗剂在清洗效果上未必逊于传统清洗剂,关键取决于配方设计与污染物类型,需从去污力、环保性、成本三方面权衡。低VOC清洗剂通过复配高效表面活性剂(如异构醇醚)和低挥发溶剂(如乙二醇丁醚),对助焊剂残留、轻度油污的去除率可达95%以上,与传统溶剂型相当,且对IGBT模块的塑料封装、金属引脚兼容性更佳(无溶胀或腐蚀)。但面对高温碳化油污、厚重硅脂等顽固污染物,其溶解力略逊于高VOC溶剂(如烃类复配物),需通过提高温度(50-60℃)或延长清洗时间(增加20%-30%)弥补。权衡时,若生产场景对环保合规(如VOCs排放限值≤200g/L)和操作安全要求高(如无防爆条件),优先选低VOC型;若追求去污效率(如批量处理重污染模块),传统溶剂型仍具优势,实际可通过小试对比去污率和材质兼容性,选择适配方案。编辑分享列举一些低VOC含量的功率电子清洗剂的品牌和型号如何判断一款低VOC含量的功率电子清洗剂的质量好坏?低VOC含量的功率电子清洗剂的市场前景如何?浙江什么是功率电子清洗剂

- 福建半导体功率电子清洗剂代理商 2025-09-18

- 江苏分立器件功率电子清洗剂哪里买 2025-09-18

- 佛山分立器件功率电子清洗剂品牌 2025-09-18

- 重庆功率模块功率电子清洗剂经销商 2025-09-18

- 江苏有哪些类型功率电子清洗剂渠道 2025-09-17

- 江苏功率电子清洗剂哪里买 2025-09-17

- 江苏有哪些类型功率电子清洗剂代加工 2025-09-17

- 佛山什么是功率电子清洗剂方案 2025-09-16

- 惠州超声波功率电子清洗剂方案 2025-09-15

- 江西环保功率电子清洗剂代加工 2025-09-15

- 重庆分立器件功率电子清洗剂销售厂 2025-09-15

- 浙江什么是功率电子清洗剂 2025-09-15