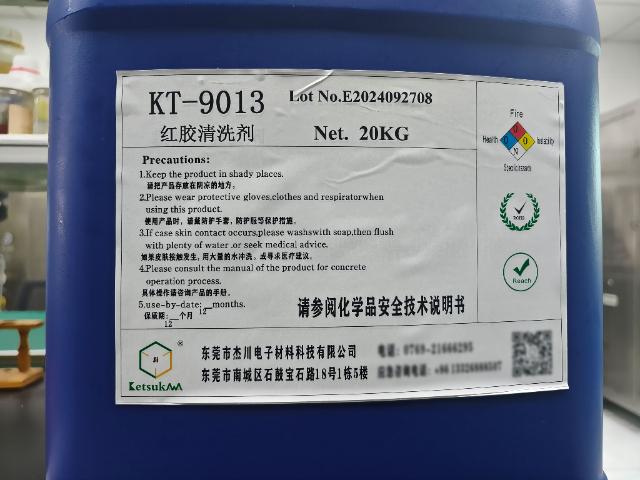

- 品牌

- 杰川

- 型号

- KT-9013

- 类型

- 半水基清洗剂,水基清洗剂

- 用途类型

- 红胶清洗剂

- 规格容量

- 20000

- pH值

- 9.5~10.0

- 厂家

- 杰川

溶剂型 SMT 红胶清洗剂闪点低于 40℃时,属于乙类或丙类易燃液体(具体需根据闪点进一步划分,闪点<28℃为甲类,28℃≤闪点<60℃为乙类),在 SMT 车间使用时需围绕 “控火源、防泄漏、降浓度、强预警” 配备防爆设备,确保符合消防安全规范。首先要配备防爆型通风设备,因清洗剂易挥发形成可燃蒸气,需通过防爆轴流风机或防爆离心风机构建局部排风系统,重点安装在清洗工位上方(如防爆集气罩)和地面附近(防止蒸气下沉积聚),确保车间内可燃蒸气浓度始终低于暴炸下限的 50%,且通风设备的电机、开关、接线盒均需符合 Ex dⅡBT4 或更高防爆等级,避免运行时产生电火花引燃蒸气。使用我们的SMT红胶清洗剂可以减少清洗时间和人力成本,提高生产效率。河南精密电子红胶清洗剂产品介绍

中性水基清洗剂更适合精密电子元件清洗,重要在于其 pH 值(通常 6-8)接近中性,且成分温和,能在高效除污的同时避免对元件造成损伤。精密电子元件(如 SMT 芯片、传感器、微型连接器)多含脆弱结构,如细小引脚镀层(镍、金镀层)、高分子封装材料(环氧树脂、塑料外壳)及敏感电路,酸性或碱性清洗剂易引发腐蚀 —— 酸性成分可能溶解金属镀层,导致引脚接触不良;碱性成分则可能水解封装材料,造成外壳开裂或内部电路受潮。中性水基清洗剂以水为基底,活性成分多为低刺激非离子表面活性剂(如脂肪醇聚氧乙烯醚)与环保助溶剂,无强酸碱腐蚀风险,可兼容各类元件材质。此外,其清洗机制为 “乳化分散” 而非 “强溶解”,能去除油污、红胶残留等污染物,却不会破坏元件表面的绝缘层、保护膜,且易漂洗无残留,避免后续使用中因残留引发的电气故障,尤其适配精密元件对 “无损伤、高洁净度” 的重要需求。深圳红胶清洗剂我们提供完善的技术支持和培训服务,确保客户正确使用SMT红胶清洗剂。

自动清洗线中,SMT红胶清洗剂加热温度超过60℃,会明显加速其有效成分分解,具体程度与清洗剂成分及加热时长相关。水基红胶清洗剂的有效成分多为非离子表面活性剂(如脂肪醇聚氧乙烯醚)、螯合剂(如EDTA盐)及助溶剂(如醇醚类),这类成分在60℃以上环境中,分子热运动加剧,易发生醚键断裂、亲水基团脱附等反应——如非离子表面活性剂超过65℃时,活性物含量每周会下降8%-12%,导致清洗剂渗透力、乳化力大幅衰减;若含酰胺类助洗剂,高温下还会分解产生胺类物质,反而影响红胶溶解效果。溶剂型清洗剂(如含萜烯、酮类成分)虽耐高温性略优,但超过60℃后,低沸点有效溶剂(沸点70-85℃)会加速挥发,不仅导致浓度降低,还可能因成分比例失衡引发清洗能力波动。此外,高温还可能使清洗剂pH值发生变化(如碱性清洗剂高温下OH⁻离子活性增强,易与PCB板金属镀层反应),进一步破坏有效成分稳定性。可通过对比试验验证:相同清洗时长下,65℃加热的清洗剂比50℃的有效成分残留率低30%以上,且清洗后钢网堵孔率增加15%-20%,说明60℃以上确实会加速有效成分分解,建议将加热温度控制在45-55℃,平衡清洗效率与成分稳定性。

红胶清洗剂的使用寿命无固定标准,主要取决于类型、使用频率及污染程度:溶剂型清洗剂(密封性良好、单次污染量低)可循环使用 3-5 次,单次使用时长累计约 8-12 小时;水基清洗剂因易受红胶残渣、杂质污染,通常循环使用 2-3 次,累计时长 6-8 小时,若清洗后溶液浑浊、泡沫骤减或清洗效果下降,需及时更换。延长使用寿命可从三方面操作:一是预处理,清洗前先人工刮除钢网 / 基材表面大量红胶残渣,减少清洗剂污染负荷;二是优化使用条件,溶剂型需密封储存(防止 VOCs 挥发导致浓度降低),水基需控制使用温度(30-40℃为宜,避免高温加速表面活性剂分解);三是过滤净化,每次使用后用 5-10μm 精度滤网过滤溶液中的胶渣杂质,溶剂型还可通过简易蒸馏回收提纯,水基则可补加少量新鲜清洗剂与缓蚀剂,维持其活性与稳定性。红胶清洗剂具有持久的清洁效果,能够长时间保持表面的干净和光滑。

SMT 红胶清洗剂借助超声波 “空化效应” 去除网板细孔残留,重要是利用液体中高频振动产生的微小气泡破裂能量,精细作用于细孔内难以触及的残留。超声波设备(常用 20-40kHz 频率)工作时,会使清洗液产生高频压缩与稀疏交替的振动,在稀疏阶段液体形成微小空化泡,这些气泡随振动逐渐增大,到压缩阶段瞬间破裂,释放出局部高压冲击波(可达数千大气压)和微射流。当网板浸泡在红胶清洗剂中时,空化泡会深入网板细孔内部,破裂时产生的冲击力能直接剥离细孔壁上附着的固化或半固化红胶残留,同时清洗剂的化学成分会渗透到残留与孔壁的间隙,软化红胶结构,降低其附着力,让空化效应的物理冲击更易将残留彻底去除。相较于传统刷洗,空化效应可无死角作用于微米级细孔,避免刷洗导致的孔壁损伤,且通过控制超声波功率(通常 300-500W)和清洗时间(5-10 分钟),能在保证细孔清洁度的同时,减少对网板基材的损耗。红胶清洗剂使用简便,客户可以轻松完成清洁工作。深圳红胶清洗剂

我们的SMT红胶清洗剂经过多次实验和验证,确保在各种工艺条件下都能够达到理想的清洗效果。河南精密电子红胶清洗剂产品介绍

对于固化后的红胶,溶剂型复配清洗剂的清洗效果通常优于水基或单一溶剂型清洗剂,终点在于其能针对性破坏固化红胶的交联结构。固化红胶(尤其环氧树脂、丙烯酸酯类)经高温(120-180℃)烘烤后,树脂分子形成致密交联键,需清洗剂同时具备强渗透与强溶解力:主流高效配方多以N - 甲基吡咯烷酮(NMP,极性溶剂,占比 15%-25%) 为基础,复配酚类助溶剂(如对叔丁基苯酚,5%-10%)与醇醚类协同成分(二乙二醇乙醚,10%-15%),可逐步分解交联键,对固化 3 天内的红胶,浸泡 + 超声波(30-40kHz)处理 10-15 分钟,去除率达 95% 以上;若红胶固化超过 7 天,需额外添加少量有机酸(如柠檬酸,3%-5%)提升活性,避免网孔、器件缝隙残留。相比之下,水基清洗剂因溶剂极性弱,对固化红胶溶解力不足,易残留黏性胶层,只适用于轻微固化(室温<48 小时)场景。河南精密电子红胶清洗剂产品介绍

- 珠海SMT红胶清洗剂销售 2025-09-19

- 河南不伤网板红胶清洗剂代加工 2025-09-18

- 河南环保型红胶清洗剂渠道 2025-09-17

- 安徽稳定配方红胶清洗剂有哪些种类 2025-09-17

- 惠州低泡型红胶清洗剂渠道 2025-09-17

- 江门铜网红胶清洗剂高兼容性 2025-09-17

- 重庆抗静电红胶清洗剂有哪些种类 2025-09-17

- 稳定配方红胶清洗剂供应 2025-09-17

- 江西无残留红胶清洗剂生产企业 2025-09-17

- 佛山无残留红胶清洗剂供应商 2025-09-17

- 山东SMT红胶清洗剂供应商 2025-09-16

- 湖南抗静电红胶清洗剂产品介绍 2025-09-16