- 品牌

- 华维机械

- 型号

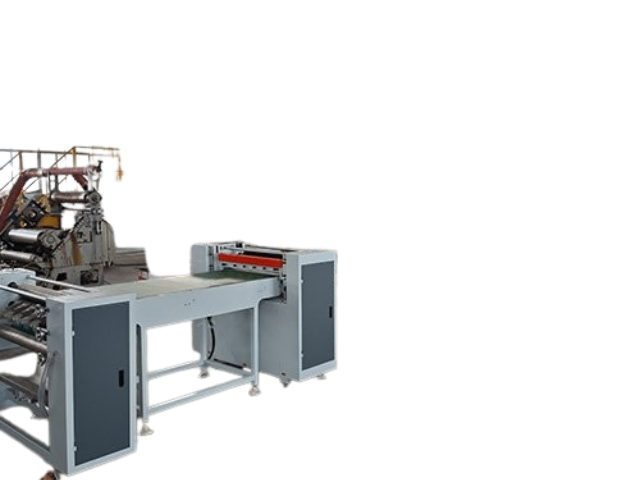

- HF-650型玻纤瓦楞生产线

- 加工定制

- 是

- 类型

- 瓦楞机,纸管机,切纸机,涂布机、烘箱、瓦楞机、瓦楞上胶机、复合机、裁切机、二次裱胶机

- 最大成型高度

- 14*3*2(米)(长*宽*高)

- 电压

- 380V

- 功率

- 80KW

- 重量

- 4500KG

- 适用包装产品

- 除湿行业和废气处理环保行业

- 外形尺寸

- 14*3*2(米)(长*宽*高

- 产地

- 江苏

- 工作面幅宽

- 200-650mm

- 机械速度

- 0-2.5米/分钟,变频调速(实际生产速度视材料、工艺的不同

- 放卷直径

- 100-650mm

- 放卷芯轴

- 3英寸

- 裁切速度

- 5米/分钟

- 裁切长度

- 200-1500mm

- 裁切精度

- ±2mm

- 收卷直径

- 100-650mm

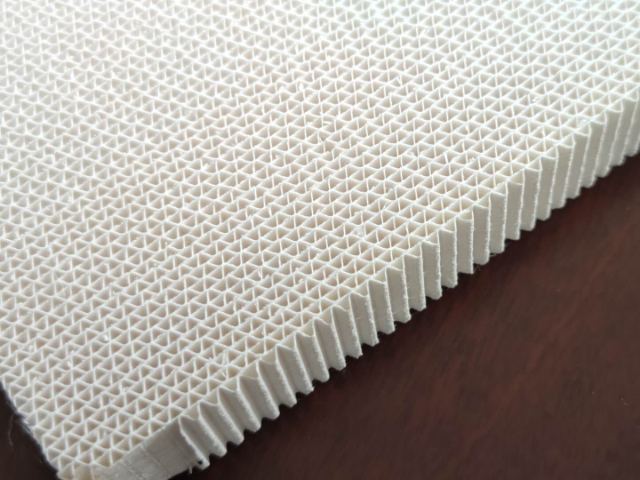

湿法玻璃纤维毡在除湿转轮制造中主要作为吸附剂的支撑载体使用。其应用方式通常包括以下步骤:首先,将湿法玻璃纤维毡加工成所需的蜂窝状结构。这一过程需要精密控制蜂窝的通道尺寸和开放面积,以优化气流阻力和接触面积的平衡。湿法玻璃纤维毡的三维网络结构能够确保吸附剂均匀分布并牢固固定,防止在长期使用过程中脱落。通过热风或微波干燥完成转轮的制备。整个过程中,湿法玻璃纤维毡作为结构骨架,不仅提供了机械支撑,还直接参与吸附和传质过程。湿法玻璃纤维毡作为除湿转轮载体具有多重技术优势:优化气流分布:蜂窝状结构能够引导气流均匀通过转轮,减少气流短路现象,提高除湿效率。玻璃纤维模块的使用,明显提升了有机废气处理的效率与质量。陶瓷纤维蜂窝模块单面瓦楞机视频

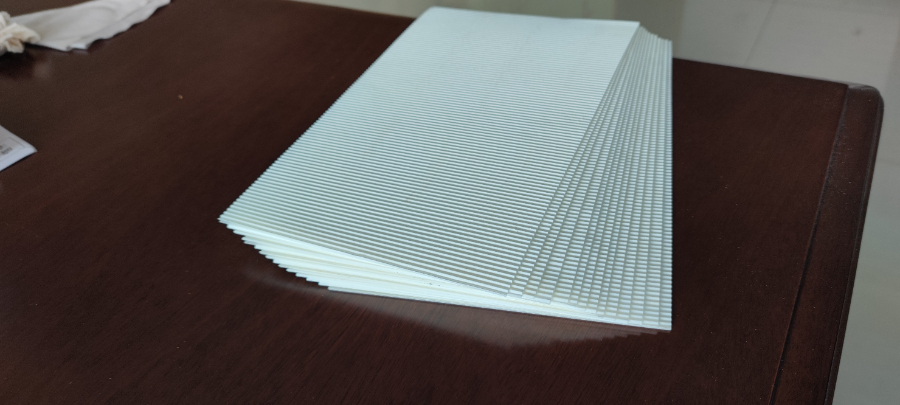

经过瓦楞成型的玻璃纤维纸,此时宛如一件尚未完成的艺术品,虽然初具雏形,但还需要进一步的雕琢。进入定型部分后,加热和冷却装置相继登场,它们宛如一对默契的搭档,通过精确控制温度和时间,使瓦楞形状得以稳固固定。加热装置提供适宜的温度,促使纸张中的纤维结构发生一定程度的软化和重组,从而更好地适应瓦楞形状;冷却装置则迅速跟进,在合适的时机降低温度,使纸张纤维重新硬化,将瓦楞形状牢牢锁住。定型后的瓦楞纸宛如一位整装待发的士兵,等待着下一个任务——切割。切割装置宛如一把锋利的宝剑,按照预先设定的尺寸要求,将瓦楞纸精细地切割成所需长度,一个个完整的瓦楞纸板或瓦楞纸箱等产品就此诞生。切割过程的精度控制至关重要,它直接影响到产品的尺寸准确性和一致性,对于后续的包装和使用具有重要意义。除湿转轮单面瓦楞机工艺其轻质设计便于安装,降低脱硫脱硝系统建设成本。

转轮除湿机的基本原理是利用吸附材料对水蒸气的选择性吸附能力,通过连续不断的吸附-再生循环,实现稳定的除湿效果。其重心结构为一不断转动的蜂窝状转轮,转轮的两侧由密封板将表面分成270度的除湿扇区和90度的再生扇区。当湿空气进入除湿扇区时,水蒸气被转轮中的吸附剂(如硅胶、分子筛等)吸附,干燥后的空气通过送风机送出。随着转轮旋转,已吸附水分的部分转入再生扇区,在那里受到100-130°C的热风加热,吸附的水分被脱附,随再生空气排向室外。这一过程连续不断,从而实现了稳定的除湿效果。

涂胶与粘合辅助功能

瓦楞顶端涂胶配备涂胶装置(如涂胶辊),在成型后的瓦楞芯纸的楞峰顶端均匀涂抹适量胶粘剂(如淀粉胶),为后续与面纸(或里纸)的复合粘合做好准备,确保粘合牢固且胶量适中,避免过胶或漏胶影响纸板质量。涂胶量精细控制通过调节涂胶辊的转速、压力或间隙,精确控制涂胶量,适应不同厚度、材质的瓦楞芯纸,既保证粘合强度,又减少胶粘剂浪费和后续干燥负担。

输送与衔接功能

瓦楞芯纸输送通过传送带或牵引辊将成型并涂胶后的瓦楞芯纸平稳输送至后续的复合工序(如与面纸在双面机中复合),确保瓦楞芯纸在输送过程中保持形态稳定,楞型不受挤压变形。与其他设备联动可与前端的原纸架、后端的双面机、分纸机等设备组成连续生产线,实现从原纸到瓦楞纸板的自动化加工,提高整体生产效率,减少人工干预导致的误差。 玻璃纤维瓦楞模块促进烟气与脱硫脱硝剂的充分接触。

原纸放卷与张力控制卷状的瓦楞芯纸安装在放卷架上,通过放卷机构被平稳释放。同时,张力控制系统(如磁粉制动器或气动装置)会施加适当的阻力,使原纸在输送过程中保持稳定的张力——既避免张力过小导致纸张松弛、褶皱,也防止张力过大造成纸张拉伸变形或断裂,确保原纸以平整状态进入下一工序。2.预热处理释放后的原纸首先经过预热装置(通常是内部通有蒸汽或热油的预热辊)。预热的作用是:去除原纸中多余的水分,使纸张湿度达到适合瓦楞成型的范围(一般控制在特定区间,避免过干脆化或过湿难以定型);通过加热使纸张纤维软化,增强可塑性,为后续压楞时的弯曲变形提供条件,减少因硬脆导致的破裂风险。

它优化脱硫脱硝工艺,减少副产物生成,提高资源利用率。江阴玻璃纤维单面瓦楞机生产工艺

它能够均匀分布气流,提升脱硫脱硝反应效率。陶瓷纤维蜂窝模块单面瓦楞机视频

节能环保:瓦楞机在设计过程中注重节能环保理念的应用,采用低能耗、高效率的电机和传动系统,减少能源消耗。同时,设备在运行过程中产生的噪音和废气也得到有效控制,符合环保要求。四、市场分析随着玻璃纤维纸在包装、建筑等领域的广泛应用,专门用于玻璃纤维纸生产瓦楞的瓦楞机市场需求持续增长。以下是对当前市场状况的分析:市场需求增长:随着人们对高性能包装材料的需求不断增加,玻璃纤维纸瓦楞制品因其优异的性能逐渐取代了传统的纸质瓦楞制品。陶瓷纤维蜂窝模块单面瓦楞机视频

- 无锡有机废气处理单面瓦楞机设备 2025-10-20

- 江阴VOCs催化燃烧单面瓦楞机哪家好 2025-10-20

- 陶瓷纤维蜂窝模块单面瓦楞机视频 2025-10-20

- 江阴贵金属催化单面瓦楞机公司 2025-10-20

- 江阴催化燃烧单面瓦楞机设备 2025-10-20

- 无锡单面单面瓦楞机直销 2025-10-20

- 无锡分子筛单面瓦楞机厂家 2025-10-20

- 无锡全自动单面瓦楞机供应商 2025-10-20

- 除湿转轮单面瓦楞机哪家好 2025-10-20

- 无锡有机废气处理单面瓦楞机生产工艺 2025-10-20

- RTO废气处理单面瓦楞机厂家 2025-10-20

- 江阴沸石转轮单面瓦楞机价格 2025-10-20