- 品牌

- 南京爱能

- 型号

- AN-FYCLZ

- 类型

- 高效过滤器

- 壳体材质

- 不锈钢

- 样式

- 厢式

- 用途

- 空气过滤,干燥过滤

- 外形尺寸

- 1000*1000*2000

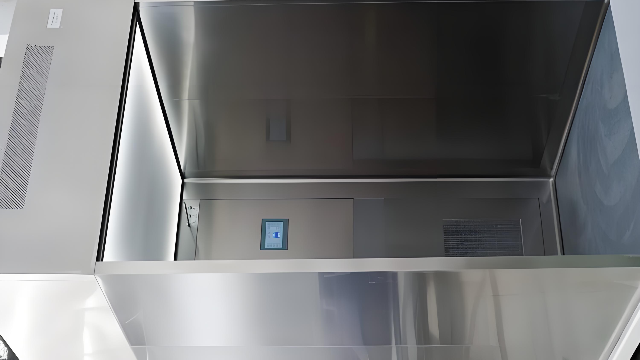

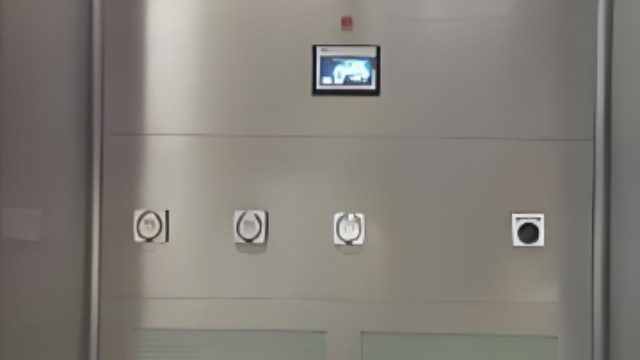

负压称量罩的安装调试是确保其性能达标的关键环节,需在洁净室装修完成且空调系统稳定运行后进行。安装前,需检查设备外观是否完好,配件是否齐全,同时确认安装位置的地面水平度和承重能力。设备吊装时,应采用柔性连接方式固定风机和过滤器单元,减少振动传递;风管连接需采用密封法兰,避免漏风。调试过程中,首先进行风机试运行,检测转向是否正确,运行噪音是否在允许范围内(通常≤65dB);然后调整送排风阀门,使设备内部负压值达到设计要求,并通过风速仪检测送风面的风速均匀性,确保各测点风速偏差不超过 ±15%。安装调试完成后,需进行性能验证,包括空气洁净度测试、风速测试、压差测试、气流流型测试和泄漏测试等。空气洁净度测试采用尘埃粒子计数器,检测操作区域的洁净级别是否达到 ISO 5 级(静态);气流流型测试通过发烟法观察气流走向,确认无涡流和短路现象;泄漏测试对高效过滤器进行 PAO 扫描,确保无泄漏点。验证过程需形成完整的文档记录,作为设备验收和 GMP 合规性检查的依据,确保设备在投入使用前各项性能指标符合设计要求。负压称量罩需通过职业健康安全(OHSAS)相关认证,保障操作安全。河北负压称量罩价格优惠

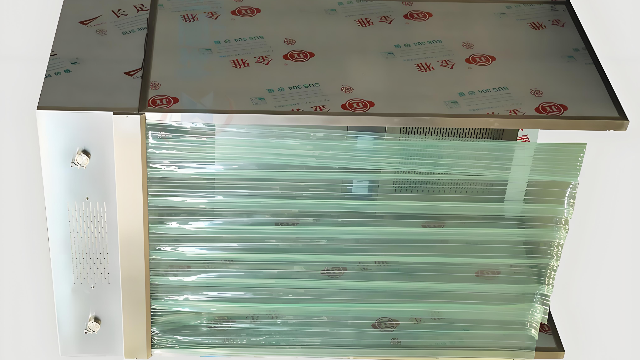

过滤效率与阻力是衡量过滤系统性能的两个关键指标,高效过滤器(HEPA)在提升过滤效率的同时会增加阻力,需通过优化设计实现两者平衡。选择过滤效率与阻力的优良平衡点,例如对于 OEB 3 级防护,采用过滤效率 99.99%(0.3μm)、初始阻力 250Pa 的高效过滤器,相比效率 99.97%、阻力 200Pa 的型号,在增加少量阻力的同时明显提升安全系数。过滤器的褶间距设计为 4-6mm,既保证过滤面积,又减少粉尘堵塞速度,延长使用寿命。初效和中效过滤器的配置需根据使用环境调整,如多尘环境增加初效过滤级数,减少高效过滤器负荷。通过过滤系统的分级优化,在满足防护要求的前提下,降低风机能耗和维护成本,实现过滤效率与阻力的动态平衡,是设备设计中的重要工程问题。河北负压称量罩价格优惠负压值不足时,需检查过滤器是否堵塞或排风管道是否通畅。

压差监测是评估过滤系统状态的重要依据,通过在初效、中效、高效过滤器前后安装压差传感器,实时监测阻力变化。初效过滤器压差正常范围 50-150Pa,中效 100-250Pa,高效 200-400Pa,当阻力达到初始值的 2 倍时,系统自动报警提示更换。预测性维护技术通过分析压差数据的变化趋势,结合机器学习算法,提早检测过滤器寿命。例如,当高效过滤器压差增长速率超过 0.5Pa / 小时时,预判可能发生滤材堵塞或密封失效,提前生成维护工单,避免突发故障。压差监测数据还可用于评估洁净室空气质量,若初效过滤器更换周期明显缩短,可能提示洁净室新风污染严重,需检查新风入口过滤器状态。预测性维护结合预防性维护,形成多层次的过滤系统管理策略,在保证污染控制效果的同时,优化维护资源的分配,降低停机损失。

随着制药、化工行业对安全与效率的要求不断提升,负压称量罩呈现出三高技术发展趋势。一是智能化与数字化,集成更多传感器和 AI 算法,实现设备的自诊断、自优化,与工厂智能制造系统深度融合;二是高效节能化,采用永磁同步电机、低阻力过滤材料、余热回收技术,降低能耗并减少碳排放;三是多功能集成化,结合称量、分装、取样等多种功能,配备自动称量机器人、视觉识别系统,实现无人化操作。材料方面,纳米抑菌不锈钢、碳纤维增强复合材料的应用将提升设备的耐腐蚀和轻量化性能;过滤技术向超高效(ULPA)和自适应过滤发展,根据粉尘浓度动态调整过滤效率。未来,负压称量罩还将与虚拟现实(VR)技术结合,实现远程维护指导和培训,推动洁净设备向更安全、更智能、更高效的方向迈进。高湿度环境下需配置除湿装置,防止粉尘结块影响称量。

在称量高活性粉体物料时,静电积累可能导致粉尘吸附、火花放电甚至爆燃风险,因此负压称量罩需具备完善的防静电措施。设备主体采用导电型不锈钢材质,表面电阻率≤1×10⁶Ω・cm,并通过接地线与洁净室接地系统连接,接地电阻≤4Ω。操作台面铺设防静电橡胶垫,表面电阻率 1×10⁶-1×10⁹Ω,边缘与箱体金属框架可靠连接,形成等电位体。过滤器边框使用导电密封胶,确保与箱体的电气导通性,避免静电在过滤系统表面积累。风机叶轮采用防静电涂层处理,减少气流摩擦产生的静电电荷。在设备安装时,需单独设置防静电接地端子,与厂房接地干线直接连接,禁止与防雷接地或电源接地共用地线。定期检测设备各部件的表面电阻率和接地电阻,确保防静电系统的有效性。防静电设计是处理易燃、易爆物料的必要措施,结合气流控制与接地保护,可明显降低生产过程中的安全隐患。风机叶轮需定期清理积尘,避免影响风量与噪音水平。河北负压称量罩价格优惠

排风管道需单独设计,避免与其他系统串风,影响负压稳定性。河北负压称量罩价格优惠

日常清洁与消毒是维持负压称量罩洁净度和防止交叉污染的重要措施,需制定详细的操作规程并严格执行。清洁频率根据使用频率和物料特性确定,通常分为每日清洁、每周清洁和每月深度清洁。每日清洁在每次称量结束后进行,使用纯化水或中性清洁剂擦拭操作台面和内壁,去除残留粉尘,注意避免清洁剂渗入设备内部的电气部件;每周清洁需拆卸可拆卸部件,如操作窗口的密封胶条、回风格栅等,用 75% 乙醇或特定消毒剂进行消毒,同时清洁初效过滤器表面的积尘;每月深度清洁需对设备内部进行整体擦拭,检查过滤器边框的密封性,并对整个箱体进行臭氧或甲醛熏蒸消毒,消毒前需关闭设备风机,确保消毒剂均匀分布。在清洁过程中,需使用不掉纤维的清洁工具,如无纺抹布,避免引入新的污染物;消毒剂的选择需符合 GMP 要求,避免对设备表面和操作人员造成损害。清洁消毒后,需对操作区域进行微生物检测,确保符合洁净室的卫生标准。规范的清洁消毒操作,可有效延长设备的使用寿命,保障称量过程的安全性和可靠性。河北负压称量罩价格优惠

- 江西负压称量罩产品介绍 2026-02-11

- 黑龙江关于负压称量罩厂家 2026-02-04

- 四川如何负压称量罩品牌 2026-02-04

- 河南负压称量罩供应商 2026-02-03

- 江西质量负压称量罩厂家 2026-01-28

- 浙江常见负压称量罩图片 2026-01-23

- 浙江如何负压称量罩生产商 2026-01-21

- 辽宁怎么样负压称量罩有哪些 2026-01-19

- 吉林常见负压称量罩价格优惠 2026-01-16

- 黑龙江关于负压称量罩图片 2026-01-14

- 广东常见负压称量罩品牌 2026-01-09

- 江苏关于负压称量罩价格优惠 2026-01-05