- 品牌

- 南京爱能

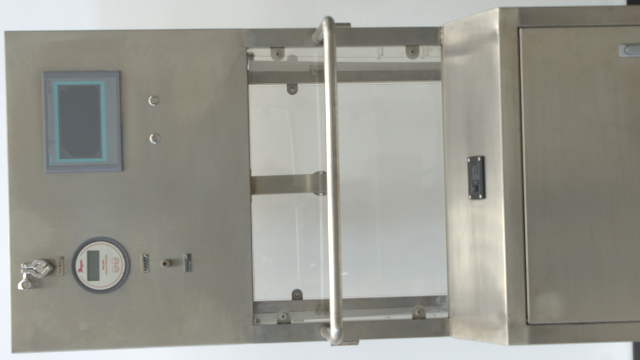

- 型号

- AN-JJC

- 类型

- 精密过滤器

- 壳体材质

- 玻璃,不锈钢

- 样式

- 厢式

- 用途

- 除尘,空气过滤,干燥过滤

在 BSL-3 级生物安全实验室中,洁净层流车需满足更高的安全要求:采用双高效过滤器串联设计(H14+H14),排风经 HEPA 过滤后排放,确保病原微生物零泄漏;箱体内部负压控制(-20±5Pa),通过压力传感器实时监测,与实验室通风系统联动,压差异常时自动关闭风机并锁定车门。设备表面覆盖聚四氟乙烯(PTFE)涂层(厚度 50μm),可耐受甲醛熏蒸(浓度 37%,作用 4 小时)和过氧乙酸喷雾(浓度 0.5%),便于终末消毒。内部配备生物安全型传递舱(带紫外线灭菌灯和单独压差控制),实现传染性样本的安全转运,符合 WHO《实验室生物安全手册》第四版要求。密封胶条需定期检查老化情况,及时更换以维持气密性。甘肃品牌洁净层流车销售厂

企业在洁净层流车的合规性管理中,常遇到过滤器检漏不规范、数据记录缺失、人员培训不足等问题。对策包括:建立标准化检漏流程,使用光度计扫描速度≤50mm/s,每个过滤器扫描时间≥3 分钟,记录下游浓度峰值(应≤0.1μg/L);数据记录系统强制要求操作人员每次操作后电子签名,未完成签名则无法进行下一步操作;培训考核引入虚拟现实(VR)模拟,操作人员需在虚拟场景中完成过滤器更换并通过系统评分(≥85 分)才能上岗。通过 PDCA 循环(计划 - 执行 - 检查 - 处理),定期审核合规性漏洞,例如每季度进行一次内部审计,针对发现的问题制定纠正预防措施(CAPA),确保设备使用始终符合极高新法规要求。甘肃品牌洁净层流车销售厂长期停用前需擦拭干净并覆盖防尘罩,存放于干燥环境。

在乳制品无菌灌装车间,洁净层流车用于菌种转接和无菌工具转运。设备内腔采用 316L 不锈钢(粗糙度 Ra≤0.6μm),表面经电抛光处理(镜面效果),避免物料残留和细菌滋生;工作台面倾斜 3°,配备可拆卸式不锈钢接液盘(容积 500mL),防止冷凝水积聚。层流车与灌装机通过对接法兰连接(密封胶圈材质为 FDA 认证的 EPDM),形成密闭转移通道,转接过程中浮游菌≤0.5CFU/m³,满足 FSMA(美国食品安全现代化法案)对低水分食品加工的洁净要求。设备每周进行 TOC 清洁验证(残留≤10ppm),每批次使用后进行 75% 乙醇擦拭和紫外消毒,确保符合 GB 14881《食品生产通用卫生规范》。

从安全设计角度,洁净层流车严格遵循GB 4706.1-2005电器安全标准,电源线路采用双重绝缘保护,配备10A漏电断路器且响应时间≤0.1秒。醒目的红色蘑菇头式紧急停止按钮设于操作面板显眼处,按下后0.5秒内可快速切断所有电源并触发声光报警。设备外壳接地电阻≤4Ω,完全符合ESD防护要求,车体四角分布的防静电测试点便于定期检测。脚轮制动装置历经10万次寿命测试仍无失效,即便在承重状态下施加50N水平推力也毫无位移,充分确保操作过程中设备的稳定可靠性。紫外灯不亮需更换灯管或检查电路连接,确保杀菌功能正常。

洁净层流车的节能设计从硬件和软件两方面入手:硬件上采用 IE5 级超高效电机(效率≥96%),配合空气轴承(摩擦系数≤0.001)降低机械损耗,相比传统电机节能 40%;风道采用航空级铝合金(导热系数 205W/m・K),减少气流摩擦阻力,实测风阻系数≤0.025。软件上集成智能算法,根据操作区域是否有人(通过红外传感器识别)自动切换风速(空载 0.3m/s,负载 0.35m/s),夜间进入休眠模式(功耗≤5W)。用户可通过能耗管理系统查看实时功率曲线,设定单台设备月耗电阈值(如 800kWh),超过时自动分析原因(过滤器堵塞、风机效率下降),针对性采取节能措施,实现从设计到使用的精细化能耗控制,在降低运行成本的同时响应绿色生产需求。垂直层流设计的洁净车,气流自上而下吹扫,有效抑制颗粒沉降。甘肃品牌洁净层流车销售厂

电子厂转运精密元器件,防止粉尘颗粒附着影响产品良率。甘肃品牌洁净层流车销售厂

洁净层流车的关键过滤效能依赖于 H14 级高效过滤器(HEPA),其采用超细玻璃纤维滤纸,密度达 160g/m²,经酚醛树脂热固化处理后形成三维网状结构,可有效捕获亚微米级颗粒。过滤器边框采用模压聚氨酯材质,密封胶选用双组份硅酮胶(邵氏硬度 40±5A),通过自动打胶机形成连续密封层,经氦质谱检漏仪测试,泄漏率≤1×10⁻⁹mbar・L/s。部分先进型号采用 V 型褶层设计(褶距 8mm,褶高 60mm),将过滤面积提升至标准尺寸的 1.5 倍,在同等风速下阻力降低 15%,延长使用寿命 20% 以上。过滤器安装框架集成压差传感器安装接口,实时监测阻力变化,结合历史数据模型预测更换时间,避免因过滤效率下降导致的洁净度风险。甘肃品牌洁净层流车销售厂

- 上海如何洁净层流车产品介绍 2026-01-26

- 黑龙江洁净层流车生产商 2026-01-21

- 云南品牌洁净层流车生产商 2026-01-20

- 甘肃品牌洁净层流车销售厂 2026-01-15

- 关于洁净层流车现货 2026-01-13

- 海南如何洁净层流车多少钱 2026-01-07

- 湖南关于洁净层流车哪里买 2026-01-02

- 陕西关于洁净层流车价格优惠 2026-01-02

- 云南洁净层流车有哪些 2026-01-02

- 上海质量洁净层流车电话 2025-12-31

- 海南质量洁净层流车价格优惠 2025-12-29

- 贵州关于洁净层流车多少钱 2025-12-22