- 品牌

- 梦克迪

- 型号

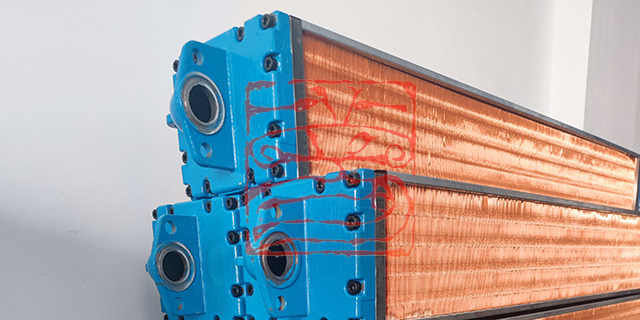

- 适用于DF4A/B/C/D型;DF5/D型;DF7/G型

- 类型

- 内燃机车散热单节

- 加工定制

- 是

- 产地

- 山东淄博

- 厂家

- 梦克迪

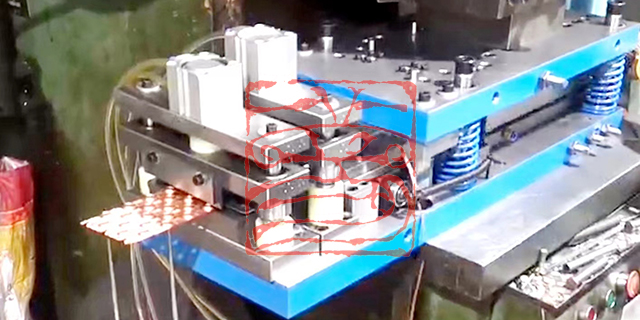

30t轴重机车(特种重载):需采用“铝合金+钢复合”框架结构,在框架受力集中部位(如安装支点、转角处)嵌入Q355B钢板,通过钎焊工艺实现铝钢复合连接,既保留铝合金的轻量化优势,又强化关键部位强度。框架截面尺寸扩大至100mm×50mm×4mm,横向支撑间距进一步缩小至400mm,同时采用蜂窝状加强结构,利用三角形力学稳定性分散载荷。经冲击试验验证,该框架在6kN瞬时冲击下无长久变形,应力峰值控制在280MPa以内,低于Q355B钢的许用应力(310MPa)。此外,不同轴重框架的平面度要求也存在差异:23t-25t轴重框架平面度误差≤2mm/m,27t轴重≤1.5mm/m,30t轴重≤1mm/m,避免因框架变形导致散热单节装配后翅片受力不均。梦克迪散热技术,经过严格测试,品质良好。散热单节制造

减小接触热阻:在加热装置与散热单节之间、传感器与散热单节之间涂抹导热硅脂或导热胶,确保接触紧密;对于热电偶测量,采用点焊或镶嵌式安装方式,减少接触热阻。4. 合理选择测量点:在散热单节进出口温度测量中,采用多点测量取平均值的方式,减少流场不均匀导致的误差;对于局部换热效率测试,合理布置传感器测量点,确保覆盖散热单节的关键换热区域。四、测试方法选择策略选择散热单节换热效率测试方法时,需结合散热单节的应用场景、传热介质类型、测试需求(如快速筛选、精细测量、局部性能评估)及测试条件(设备、成本、时间)综合判断,具体选择策略如下:1. 若为风冷散热单节,且需精细测量整体换热效率,优先选择空气侧稳态换热测试法;若需快速批量筛选,可选择阶跃加热动态测试法。散热单节制造梦克迪有着良好的服务质量和极高的信用等级。

环境净化辅助:对于密闭空间内的散热单节,可配备工业除尘设备(如脉冲袋式除尘器、静电除尘器),降低环境粉尘浓度,从外部减少粉尘对散热单节的影响。例如,在1500平米的汽配车间,安装工业省电空调与除尘滤网,可拦截90%以上的金属粉尘,设备故障率降低40%以上。科学的运维管理是防护方案落地的关键,通过定期检查、清理与维护,确保防护系统持续发挥作用。1. 制定定期清理计划:根据环境粉尘浓度与监测数据,制定个性化的清理周期。例如,矿山、沙漠等极端粉尘环境,防尘网清理周期可设定为1-2个月,换热芯体每年拆洗1-2次;普通粉尘环境,防尘网清理周期可设定为3-6个月。清理方式包括高压气流吹扫、清水冲洗(适用于防水等级较高的部件)、化学清洗(适用于油污粉尘)等,清理后需确保部件干燥后再安装。

散热单节的换热效率,本质上是指其在单位时间内实现热量传递的能力,评价参数包括传热系数、努塞尔数、换热功率等。在进行测试前,需明确测试的原理与前提条件,为后续测试工作的开展奠定基础。从传热原理来看,散热单节的热量传递主要通过热传导、热对流与热辐射三种方式协同作用,其中热对流与热传导是多数工业场景下的主导传热形式。测试的原理基于热力学定律,即通过测量散热单节进出口的温度、流量、压力等参数,结合传热学公式计算得出换热效率相关参数。梦克迪专业的知识和可靠技术为客户提供服务。

不同轴重内燃机车散热单节的选型调整,是实现“载荷特性-结构强度-安装固定”的精细匹配:轻轴重机车(23t-25t)以5052铝合金框架、钎焊连接、简易支架为方案,兼顾轻量化与基础强度;中重轴重机车(27t)需采用6061-T6铝合金框架、复合连接工艺、加强型支架,强化抗疲劳能力;特重轴重机车(30t)则需采用铝钢复合框架、度连接、液压减振系统,重点提升抗冲击性能。未来,随着重载铁路向30t及以上轴重发展,散热单节的选型调整将呈现三大趋势:一是材料向“度铝合金+复合材料”方向发展,如采用碳纤维增强铝合金提升框架强度;二是结构设计向“仿生优化+拓扑分析”方向发展,通过计算机仿真实现强度与轻量化的平衡;三是安装固定向“智能监测+主动减振”方向发展,结合传感器实时监测振动状态,通过电液比例减振器实现动态减振。这些技术发展将进一步提升散热单节与不同轴重机车的适配精度,为内燃机车的安全高效运行提供更有力的保障。为什么内燃机车都用梦克迪?因为它散热,真的很给力!河南东风4B型机车散热器单节定制

梦克迪热忱欢迎新老客户惠顾。散热单节制造

散热与防尘协同优化原则:防尘设计不能以散热性能为代价,需通过结构优化、材料选型等方式,在有效阻挡粉尘的同时,确保散热单节的热交换效率满足设备运行需求。例如,采用隔离式换热结构时,需选用高导热材料,优化流道设计,弥补隔离结构带来的热阻增加。2. 场景适配原则:不同粉尘环境的粉尘浓度、颗粒粒径、化学成分存在差异,防护方案需针对性设计。例如,荒漠环境需重点强化抗沙尘堵塞能力,采用大口径流道与可拆洗结构;沿海多盐雾粉尘环境需强化抗腐蚀性能,选用耐盐雾材质与涂层。散热单节制造

- 青海散热单节以旧换新 2026-01-24

- 西藏DF4B型机车散热器单节去哪买 2026-01-23

- 山西内燃机车冷却单节以旧换新 2026-01-23

- 陕西散热器单节厂家 2026-01-23

- 辽宁柴油机车散热器单节定制 2026-01-23

- 湖北机车冷却单节厂家 2026-01-23

- 江西内燃机车用冷却单节定制 2026-01-23

- 重庆DF4型散热器单节制造 2026-01-23

- 散热单节制造 2026-01-23

- 河南东风4C型机车散热器单节定制 2026-01-23

- 云南东风4C型机车散热器单节厂家 2026-01-23

- 贵州散热单节 2026-01-23