机器人上下料工作站的灵活适配能力,使其能满足不同行业的多样化生产需求。无论是金属加工领域的重型工件搬运,还是电子行业的精密元器件取放,工作站都可通过更换末端执行器、调整程序参数等方式快速切换作业模式。针对不同规格的物料,系统能自动识别尺寸、形状等特征并调用对应作业方案,无需大规模改造生产线即可完成适配。这种柔性化特点,让企业在应对多品种、小批量的生产订单时更具优势,既能缩短产品切换的准备时间,又能降低设备闲置率,为生产线的柔性化升级提供有力支撑。数据可视化监控生产全流程。CNC加工中心-机器人上下料供货公司

低噪音运行是机器人自动上下料方案的显赫特点之一,有助于改善车间工作环境。方案采用高精度减速器与静音驱动电机,运行过程中噪音可控制在 70 分贝以下,远低于传统气动上下料设备。在电子组装、医疗器械等对环境噪音敏感的行业,这种低噪音特性显得尤为重要,既能减少噪音对工人听力的影响,又能为精密加工提供安静的环境,间接提升产品的加工精度。同时,低噪音运行也符合企业安全生产与职业健康管理的相关要求。

为帮助企业顺利推进自动化升级,机器人自动上下料方案提供完善的员工培训支持。培训内容涵盖机器人基本操作、日常维护、简单故障排除等方面,采用理论讲解与实操演练相结合的方式,确保员工能快速掌握相关技能。培训团队由经验丰富的技术人员组成,会根据企业员工的知识背景调整教学方式,对于文化程度较低的操作人员,可采用图文手册与视频教程辅助教学。通过系统培训,企业员工能更快适应自动化生产模式,充分发挥方案的效能。 CNC加工中心-机器人上下料供货公司壁挂安装提高工作站空间利用率。

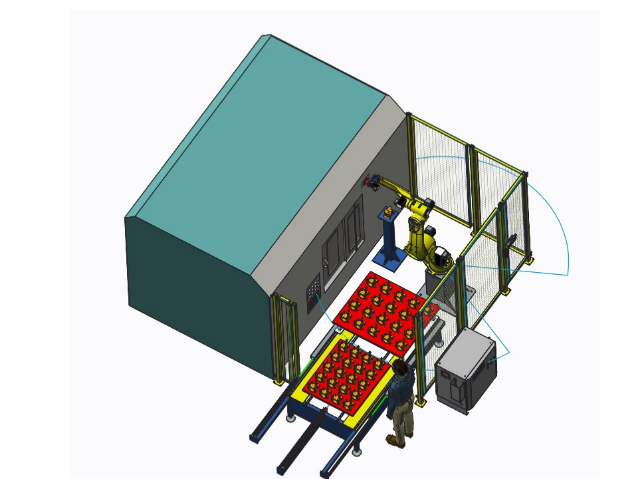

在空间利用方面,机器人上下料工作站展现出显赫的灵活性,尤其适合生产场地有限的企业。相较于传统人工上下料需要预留的操作通道与物料堆放空间,工作站的结构设计更为紧凑,机械臂可在预设的三维空间内准确作业,减少了对周边区域的占用。同时,部分工作站支持壁挂式或地轨式安装,能根据生产线布局灵活调整安装位置,充分利用厂房的垂直空间或闲置区域。对于需要多设备协同作业的场景,工作站还可通过程序设定实现多台机械臂的有序配合,在有限空间内完成复杂的物料流转任务,帮助企业在不扩大厂房面积的情况下提升生产容量。

绿色节能:机器人上下料助力可持续发展在全球倡导低碳制造的背景下,机器人上下料技术凭借其节能环保特性,成为绿色工厂建设的重要支撑。相比传统人工搬运,电动驱动的机器人能耗更低,部分高层机型还配备能量回收系统,进一步降低电力消耗。此外,自动化作业减少了包装浪费和物料损耗,优化了资源利用率。对于高能耗行业,如金属加工、注塑成型等,机器人上下料可显赫降低单位产能的碳排放,助力企业实现环保合规,提升市场竞争力。机器人上下料一键启动太省心了!

机器人自动上下料方案的生产数据统计分析功能,为企业优化生产提供数据支撑。系统可自动统计每日、每周的工件处理量、设备运行时长、停机次数等数据,并生成可视化报表,直观呈现生产效率的变化趋势。通过分析这些数据,管理人员能发现生产瓶颈,如某台设备的上下料等待时间过长,或某类工件的抓取耗时较多,进而有针对性地调整生产计划或优化机器人程序。某五金配件厂借助该功能,识别出生产线的不均衡问题并进行调整,使整体生产效率提升了 18%。快速换型缩短停机时间。合肥注塑机-机器人上下料现价

机器人上下料让机床加工实现无人值守。CNC加工中心-机器人上下料供货公司

效率提升是机器人自动上下料方案的中心价值之一。传统人工上下料模式中,工人需在设备间频繁移动,单次操作间隔往往受体力与反应速度限制,而机器人可实现 24 小时连续作业,单班产能提升空间显赫。以某汽车零部件车间为例,引入该方案后,上下料节拍从原来的 45 秒缩短至 30 秒,日均处理工件数量增加 30% 以上。同时,机器人的重复定位精度可达 ±0.1mm,确保工件放置位置的一致性,为后续加工环节的质量稳定提供基础,间接降低因定位偏差导致的物料损耗与返工成本。CNC加工中心-机器人上下料供货公司