直径差异过大的纤维在生产线上易造成设备磨损。例如,不均匀的纤维束通过高速纺丝机时,会加剧喷嘴、导丝器的机械损耗,增加维护频率与成本。《全自动玻璃纤维直径报告系统》通过24小时无人值守监测,实时预警直径异常波动,帮助企业提前调整工艺参数。系统支持远程协助功能,技术人员可在线诊断设备状态,减少停机检修时间,将设备寿命延长30%以上,降低维护成本。

在国际竞争中,玻璃纤维制品的直径一致性是进入市场的门槛。部分企业因缺乏标准化检测手段,产品无法满足国际标准要求,错失出口机会。《全自动玻璃纤维直径报告系统》严格遵循GB/T7690.5标准,其检测数据与国际规范接轨。系统自动生成的多语言报告支持在线查收,帮助企业快速通过海外认证。某玻纤出口企业应用该系统后,产品合格率提升至98.7%,成功打入欧盟市场。 高精度激光扫描,微米级分辨率实时分析纤维直径分布。高通量全自动玻璃纤维直径报告系统欢迎选购

玻璃纤维生产企业常面临多批次、小批量的检测需求,《全自动玻璃纤维直径报告系统》通过智能排产功能实现成本优化。它支持灵活设置检测参数,自动识别样本类型,匹配比较好检测方案。24小时无人值守运行与日均2000+样本处理能力,确保多任务并行处理。企业可根据订单需求动态调整检测计划,减少设备闲置与人力浪费。这种智能化排产模式,让检测成本降低30%以上,为企业实现精细化生产管理提供有力工具。在工业时代,《全自动玻璃纤维直径报告系统》率先实现云端互联。它支持检测数据实时上传至云端平台,用户通过手机或电脑即可远程查看报告与分析结果。系统还可与企业ERP系统对接,自动同步检测数据至生产管理模块,推动数字化车间建设。这种云端互联特性,不仅提升了数据透明度,更让玻璃纤维检测成为智能制造生态的重要一环,为企业迈向工业互联网时代奠定坚实基础。 检测用全自动玻璃纤维直径报告系统销售如何通过检测自动化释放人力资源?

玻璃纤维直径差异过大会引发生产效率与成本的双重损耗。当直径波动超出公差范围时,纤维在浸润、织造过程中易出现断裂或不均匀分布,导致良品率下降。传统人工抽检难以覆盖全片样本,漏检风险高。《全自动玻璃纤维直径报告系统》通过单次240份样本的全片检测能力,24小时不间断筛查直径异常纤维,自动标记不合格批次。系统支持数据分析功能,直观呈现直径分布规律,帮助企业优化拉丝工艺参数,将材料损耗率降低50%以上,大幅压缩生产成本。

玻璃纤维生产工艺的升级需要可靠的数据支撑。传统检测方法因数据密度不足,难以验证新工艺的有效性。《全自动玻璃纤维直径报告系统》支持单日2000+样本检测,结合0.1um高精度测量,为工艺优化提供海量数据。系统自动生成的趋势分析图表,可直观展示不同工艺参数对直径的影响,帮助企业快速筛选比较好方案。某玻纤企业应用该系统后,新工艺研发周期缩短50%,产品性能提升25%。

在同质化竞争中,玻璃纤维制品的直径一致性是核心竞争力。直径差异大的产品在价格、性能、客户满意度等方面均处于劣势。《全自动玻璃纤维直径报告系统》通过全片测量与精细控制,帮助企业实现产品直径标准差低于0.5um,优于行业平均水平。某企业应用该系统后,产品价格提升20%,市场份额扩大15%,成功从低端市场转向中领域。 检测效率较人工抽检提升 20 倍以上。

在复合材料制造中,玻璃纤维与树脂的界面结合强度依赖于纤维直径均匀性。直径差异过大会导致界面应力分布不均,降低材料整体性能。《全自动玻璃纤维直径报告系统》通过精细测量与自动去除干扰内容,提供纤维直径的精确数据。系统支持辅助分析功能,自动计算纤维-树脂界面结合力,帮助企业优化浸润工艺,将复合材料层间剪切强度提升30%,保障**装备制造需求。

在智能穿戴设备中,玻璃纤维用于制造柔性传感器基底。直径差异过大会导致基底机械性能不稳定,影响传感器精度与寿命。《全自动玻璃纤维直径报告系统》通过全片测量与云端存储,为企业建立材料性能数据库。系统支持远程协助功能,技术人员可在线优化纺丝工艺,将纤维直径标准差控制在0.15um以内,确保传感器基底的稳定性与可靠性。 增强型 AI 模型识别率突破 99.99%?江苏有哪些全自动玻璃纤维直径报告系统产品介绍

基于数字孪生技术,模拟生产参数优化检测策略。高通量全自动玻璃纤维直径报告系统欢迎选购

在风电叶片制造中,玻璃纤维直径差异过大会导致材料强度分布不均。当纤维直径标准差超过,叶片在强风载荷下易出现局部应力集中,缩短使用寿命甚至引发断裂事故。《全自动玻璃纤维直径报告系统》以,全片扫描每根纤维,自动生成直径分布热力图。系统支持远程协助数据共享,工程师可实时监控生产数据,动态调整工艺参数,将直径标准差控制在,保障风电叶片20年设计寿命,为清洁能源产业保驾护航。在医疗领域,玻璃纤维用于制造手术缝合线、植入器械等关键部件。直径偏差超过器械强度不足或生物相容性下降,引发术后并发症。《全自动玻璃纤维直径报告系统》严格遵循GB/,通过100%精细定位纤维并测量,确保每批次材料符合医疗器械安全规范。系统支持邮寄样本测试与在线查收结果,医疗机构可快速验证材料合规性,为患者安全提供数据保障。 高通量全自动玻璃纤维直径报告系统欢迎选购

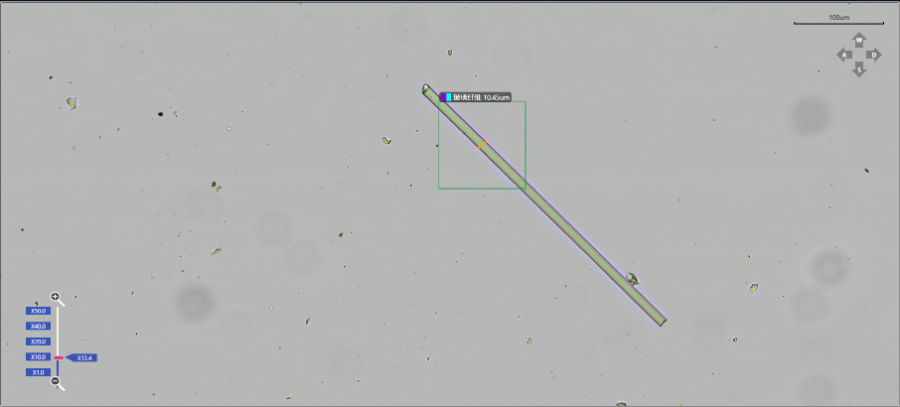

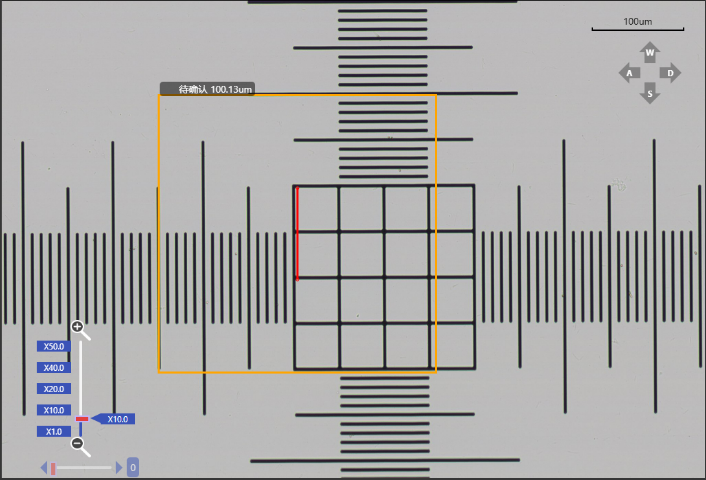

《全自动玻璃纤维直径报告系统》以0.1μm超精密测量精度为重心,搭载高速扫描阵列,实现单次240份样...

【详情】传统检测方法产生的数据分散孤立,难以支持科学决策。玻璃纤维直径差异的潜在规律无法被有效挖掘,导致...

【详情】适用范围:可以对天然纤维和非天然纤维进行直径测量如:玻璃纤维、动物毛发纤维、竹纤维、碳纤维等,分析数...

【详情】传统检测依赖人工操作,对技术人员经验要求高。年轻员工难以快速掌握复杂的检测技巧,导致人才断层与效...

【详情】产品质量是企业立足市场的根本,对于玻璃纤维行业而言,合规与精细检测至关重要。《全自动玻璃纤维直径报告...

【详情】在轨道交通领域,玻璃纤维复合材料用于制造车厢内饰、制动部件等。直径差异过大会导致材料耐磨性下降,...

【详情】无论是实验室研发、生产线质检,还是第三方检测机构,《全自动玻璃纤维直径报告系统》都能无缝融入现有...

【详情】直径差异过大的纤维在生产线上易造成设备磨损。例如,不均匀的纤维束通过高速纺丝机时,会加剧喷嘴、导...

【详情】产品质量是企业立足市场的根本,对于玻璃纤维行业而言,合规与精细检测至关重要。《全自动玻璃纤维直径报告...

【详情】玻璃纤维检测环境复杂,干扰因素众多。《全自动玻璃纤维直径报告系统》搭载先进智能识别技术,能精细区分玻...

【详情】在快节奏的工业环境中,时间成本决定企业竞争力。《全自动玻璃纤维直径报告系统》以3分钟生成报告的速度,...

【详情】文物修复:无接触检测守护千年丝路瑰宝保护困境:唐代丝绸文物因传统取样检测面临:接触式测量加速纤维断裂...

【详情】