- 品牌

- 云联共创

- 型号

- 触摸一体屏系列

用户对动环监控的便捷性需求日益提升,希望能够不受时间和地点限制,随时掌握设备运行状态与异常信息。深圳云联共创的采显一体屏为用户提供了微信小程序监控功能,用户无需安装专门的软件,通过微信小程序即可实时查看设备运行数据、接收报警提醒。无论是身处办公室、家中,还是外出途中,只要有网络信号,用户就能随时登录小程序,了解单机柜、多联柜等设备的运行状态,查看温湿度、电源参数等关键数据,接收异常情况的报警信息。这种便捷的监控方式打破了传统监控系统对固定终端的依赖,让用户能够实现全场景、无死角的监控,及时应对各类异常情况,提升监控的灵活性与便捷性。国产芯片 + 国产系统适配,深圳云联共创采显一体屏助力数字化基础设施自主可控。重庆通道级微模块采显一体屏解决方案

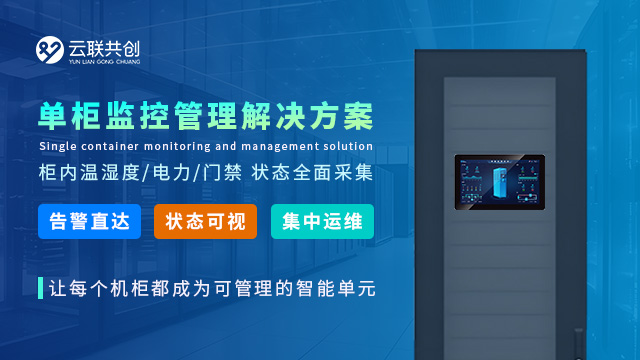

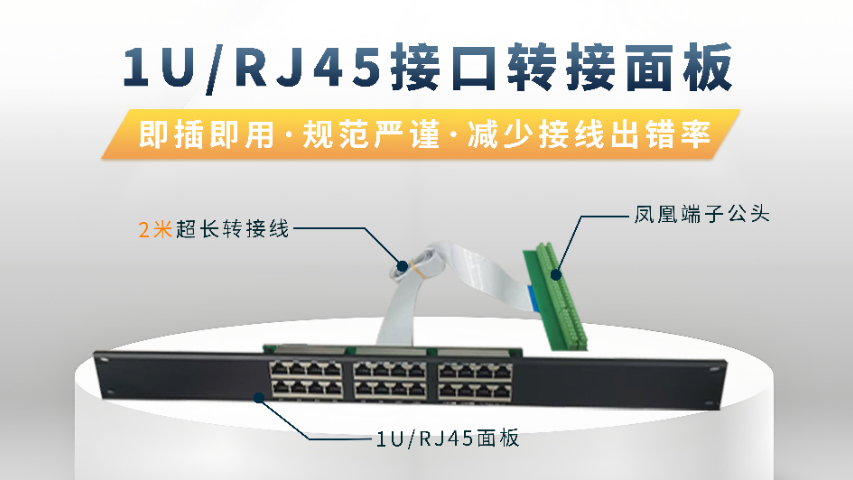

传统动环监控设备分散部署、接口标准不一,导致数据整合难度大,运维人员需在多个系统间切换操作。深圳云联共创的采显一体屏直击这一痛点,将数据采集、显示、触摸操作及接口转接面板高度集成,打破设备单独运行的壁垒。它无需额外搭配复杂采集设备,通过丰富接口直接连接各类传感器与动力设备,实现数据的集中采集与统一呈现。运维人员无需在不同设备间来回切换,即可获取动力设备运行状态、环境参数、安防预警等信息,大幅简化操作流程,让数据整合分析更高效,为运维决策提供连贯、完整的数据支持。杭州配电站采显一体屏价格支持微信、短信、电话多渠道告警,采显一体屏及时传递设备异常信息。

厂商需要实时掌握销售设备的运行状态,以便提前发现潜在故障、主动提供运维服务,传统模式下厂商难以实现对已售设备的集中监控与管理。深圳云联共创的采显一体屏系统提供云管理与监控服务,厂商可通过云端平台实时监测销售设备的运行状态,查看设备是否存在异常、数据采集是否正常等情况。这种云端管理模式让厂商能够主动发现设备问题,在用户反馈前就制定解决方案,主动提供运维服务,提升客户满意度;同时,通过云端数据的汇总分析,厂商还能了解产品在不同场景下的使用情况,为产品的迭代优化提供数据支持,实现产品与服务的持续升级。

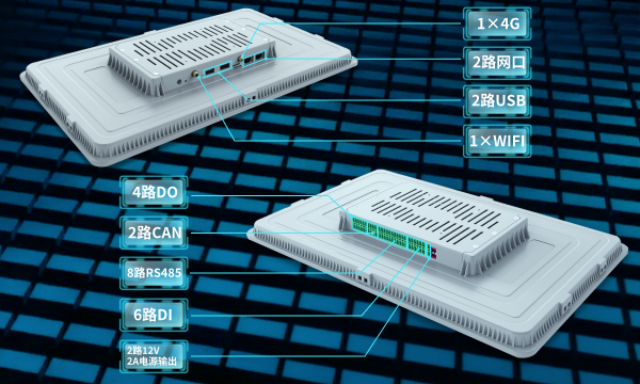

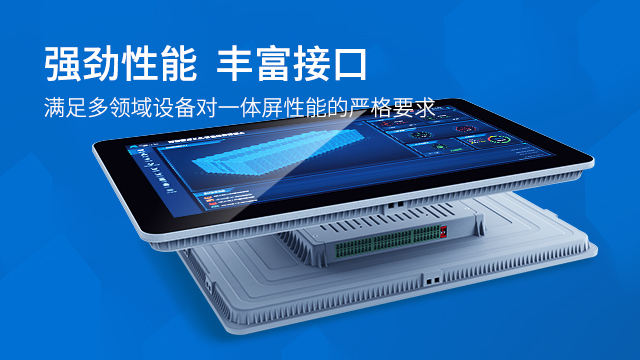

在机房智能化运维的推进过程中,深圳云联共创彩显一体屏以软硬件一体化的关键形态,成为动环监控解决方案的关键载体。这款产品集数据采集、处理与控制功能于一体,硬件端配备高清液晶屏与先进电容触控技术,响应迅速且支持全天候操作,丰富的接口设计让安装部署更为简便,可轻松适配机房一体柜、多联柜、微模块等多种场景。软件层面搭载成熟的交互系统,整合实时监控、远程控制、告警推送、数据存储与统计分析等多元功能,通过RS485、以太网、Wi-Fi等多种通信方式保障数据传输稳定。借助这套解决方案,合作伙伴能够快速构建产品闭环,提升市场竞争力,为机房运维实现可视化、智能化转型提供有力支撑。开放 API 接口,深圳云联共创采显一体屏可无缝对接第三方运维管理平台。

针对小屏操作的便捷性需求,深圳云联共创的采显一体屏在界面设计上进行了专项优化。屏幕采用电容式触摸屏,支持多点触控,操作响应灵敏,即便在佩戴手套的情况下也能准确操作。界面布局遵循人体工学设计,按钮尺寸、字体大小经过科学调试,确保操作人员快速定位功能区域,减少误触概率。常用功能设置快捷操作入口,无需多层菜单切换即可直达,提升操作效率。小屏优化设计让设备在空间有限的机柜场景中,既保证了操作的便捷性,又不占用过多空间,兼顾实用性与灵活性。适配新能源储能柜、充电桩,深圳云联共创采显一体屏精确采集关键运行参数。杭州配电站采显一体屏价格

铝合金外壳 + 防滑骨架,彩显一体屏防尘防水,复杂环境稳用。重庆通道级微模块采显一体屏解决方案

彩显一体屏将动力环境监控与安消防数据深度联动,构建完善的安全防护体系,避免传统分离式管理导致的信息割裂问题。传统模式下,动力监控与安消防系统各自运行,当出现烟雾超标、有害气体泄漏等安全隐患时,安防系统的告警信息无法及时与动力设备状态联动,可能导致故障扩大。彩显一体屏集成烟感、有害气体传感器、门禁等安消防设备的接入能力,实时采集安防数据,并与动力参数进行关联分析。当检测到烟雾浓度超标时,系统不仅通过多渠道发送告警信息,还能自动联动切断相关动力设备电源,防止火灾蔓延;若发现有害气体泄漏,可联动排风设备启动,并锁定门禁避免人员误入。这种安消防数据与动力数据的联动模式,让安全防护更加主动,为关键基础设施构建起 “监测 - 告警 - 联动处置” 的完整安全链条。重庆通道级微模块采显一体屏解决方案

彩显一体屏的历史数据存储与导出功能,为设备故障排查、运维优化提供了可靠的追溯依据,解决了传统设备数据留存难的问题。在运维工作中,设备故障后的原因分析往往需要依赖故障发生前的运行数据,传统动环监控设备存储容量有限,难以长期留存完整数据,或导出流程繁琐。彩显一体屏具备充足的存储容量,能够长期记录设备运行的各项参数、环境变化数据及告警记录,且支持 Excel、CSV 等多种常用格式导出。当设备出现故障时,工作人员可导出故障前后的历史数据,通过分析参数变化趋势,精确定位故障原因,例如通过电池电压的历史曲线判断是否因电池衰减导致设备停运。此外,历史数据还可用于运维策略优化,通过分析长期运行数据,调整告警...

- 嘉兴普通机房采显一体屏哪家好 2026-02-14

- 重庆智慧工业采显一体屏方案 2026-02-14

- 广东智慧城市采显一体屏服务商 2026-02-14

- 莆田智慧城市采显一体屏系统 2026-02-14

- 湖州冷通道采显一体屏服务 2026-02-13

- 江苏智慧楼宇采显一体屏方案 2026-02-13

- 济南基站采显一体屏多少钱 2026-02-13

- 江门冷通道采显一体屏收费 2026-02-13

- 肇庆热通道采显一体屏电话 2026-02-13

- 徐州数智化采显一体屏价格 2026-02-13

- 杭州采显一体屏服务商 2026-02-12

- 重庆通道级微模块采显一体屏解决方案 2026-02-12

- 中山智能采显一体屏系统 2026-02-12

- 江苏动环采显一体屏服务商 2026-02-12

- 嘉兴通道级微模块采显一体屏哪家好 2026-02-12

- 嘉兴电柜采显一体屏电话 2026-02-12

- 湖州冷通道动环监控解决方案 02-14

- 南昌高性价比采显一体屏解决方案 02-14

- 武汉多联柜动环监控多少钱 02-14

- 南昌基站动环监控系统 02-14

- 嘉兴普通机房采显一体屏哪家好 02-14

- 韶关etc柜动环监控哪家好 02-14

- 重庆智慧工业采显一体屏方案 02-14

- 广东智慧城市采显一体屏服务商 02-14

- 河源etc柜动环监控多少钱 02-14

- 莆田智慧城市采显一体屏系统 02-14