- 品牌

- 南京爱能

- 型号

- AN-FYCLZ

- 类型

- 高效过滤器

- 壳体材质

- 不锈钢

- 样式

- 厢式

- 用途

- 空气过滤,干燥过滤

- 外形尺寸

- 1000*1000*2000

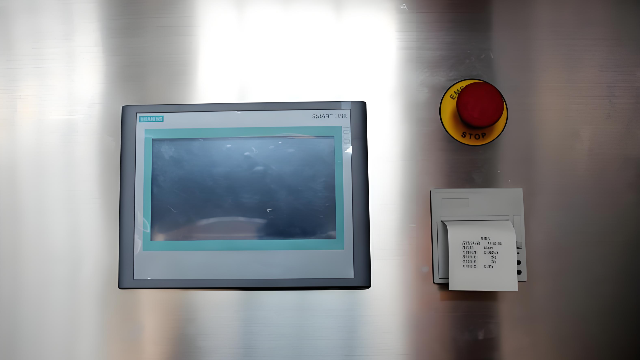

在接触特定物料(如强酸、强碱、有机溶剂)前,需对负压称量罩的材料进行相容性测试,确保材料不会与物料发生化学反应或吸附污染。测试内容包括表面腐蚀试验、溶出物检测和吸附残留试验。表面腐蚀试验将不锈钢试片浸泡在物料溶液中,温度 50℃,时间 72 小时,观察表面是否出现点蚀、变色,失重率需≤0.1mg/cm²;溶出物检测采用高效液相色谱(HPLC)分析浸泡液中的金属离子(如 Fe、Cr、Ni)含量,需符合 USP <661> 塑料材料要求;吸附残留试验将物料溶液通过设备表面,检测残留量是否低于检测限(如 1ppm)。测试完成后需出具详细的相容性报告,包含测试方法、数据、结论和适用条件,作为工艺验证的重要文件。材料相容性管理是确保药品生产质量的关键环节,尤其对于创新药研发中的特殊物料,需针对性地选择耐腐蚀材料(如哈氏合金)并进行严格测试,避免材料风险对产品质量产生影响。负压称量罩的负压值通常维持在 - 10Pa 至 - 15Pa,确保粉尘不外泄。关于负压称量罩图片

验证主计划(VMP)是负压称量罩验证工作的要领性文件,需明确验证目标、范围、方法、进度和责任分工。目标包括确认设备符合 GMP 要求、操作性能稳定、污染控制有效;范围涵盖设备设计(DQ)、安装(IQ)、运行(OQ)、性能(PQ)四个阶段,以及相关的控制系统、过滤系统、气流系统;方法规定各阶段的测试项目、接受标准、使用工具(如粒子计数器、风速仪),例如 PQ 阶段的尘埃粒子测试需在静态、动态两种工况下进行,每个测点采样 3 次,平均值≤100 个 /m³(≥0.5μm)。进度安排需预留足够时间进行整改和再验证,避免项目延误;责任分工明确用户、制造商、第三方验证机构的职责,如制造商负责 DQ/IQ,用户负责 OQ/PQ,第三方提供单独评估。VMP 需经过质量部门审核,确保验证的科学性和完整性,为设备的合规使用提供有力保障。关于负压称量罩图片食品添加剂称量环节使用负压罩,避免交叉污染与粉尘扩散。

压差监测是评估过滤系统状态的重要依据,通过在初效、中效、高效过滤器前后安装压差传感器,实时监测阻力变化。初效过滤器压差正常范围 50-150Pa,中效 100-250Pa,高效 200-400Pa,当阻力达到初始值的 2 倍时,系统自动报警提示更换。预测性维护技术通过分析压差数据的变化趋势,结合机器学习算法,提早检测过滤器寿命。例如,当高效过滤器压差增长速率超过 0.5Pa / 小时时,预判可能发生滤材堵塞或密封失效,提前生成维护工单,避免突发故障。压差监测数据还可用于评估洁净室空气质量,若初效过滤器更换周期明显缩短,可能提示洁净室新风污染严重,需检查新风入口过滤器状态。预测性维护结合预防性维护,形成多层次的过滤系统管理策略,在保证污染控制效果的同时,优化维护资源的分配,降低停机损失。

负压称量罩是一种应用于制药、化工等洁净领域的局部空气净化设备,其关键功能是通过营造稳定的负压环境,确保称量过程中产生的粉尘或颗粒被有效控制在设备内部,避免扩散到操作区域和外部环境。设备主体通常由不锈钢箱体、高效过滤系统、风机动力单元和智能控制系统组成,通过合理的气流组织设计,使外部洁净空气从设备顶部或侧面进入,经过初效和高效过滤器双重净化后,在操作区域形成向下的均匀气流,同时将称量过程中产生的污染物通过底部排风系统排出,经高效过滤器处理后达标排放。这种设计既保障了操作人员免受有害粉尘的侵害,又能防止不同物料之间的交叉污染,是高活性、高致敏药物物生产过程中不可或缺的关键设备。在实际应用中,负压称量罩需与洁净室的整体气流布局相匹配,通过压差传感器实时监测内部压力变化,确保负压值始终维持在设计范围内,从而实现稳定可靠的污染控制效果。风速与负压值需定期校准,确保符合工艺要求。

智能化数据管理系统实现设备运行数据的集中存储、分析和追溯,满足 GMP 对数据完整性的要求。系统支持实时数据采集(频率≥1 次 / 秒),存储周期≥5 年,数据包括负压值、风速、过滤器压差、操作记录、报警信息等,采用区块链技术确保数据不可篡改。数据分析功能提供趋势分析、报警统计、能耗报表,帮助用户发现设备运行中的异常趋势,例如过滤器压差增长速率加快可能提示洁净室污染加剧。数据追溯支持按时间、批次、操作人员查询,生成 PDF 格式的审计追踪报告,符合 FDA 21 CFR Part 11 电子记录要求。系统配备数据备份与恢复功能,支持本地硬盘和云端存储,确保数据安全。智能化数据管理系统是设备合规性的重要支撑,为质量审计和工艺优化提供了丰富的数据基础。防静电台面需定期进行接地检测,确保静电有效导出。关于负压称量罩图片

电气部件需符合防爆标准,适用于易燃易爆粉尘环境。关于负压称量罩图片

生物制药领域涉及重组蛋白、疫苗等生物活性物料,对负压称量罩的生物安全防护提出更高要求。设备需配备高效过滤器(HEPA)和超高效过滤器(ULPA)的组合过滤系统,对 0.12μm 颗粒的过滤效率≥99.9995%,满足生物安全柜级别的防护标准。操作区域内壁需进行抑菌处理,如喷涂纳米银离子涂层,抑制微生物滋生,表面菌落数≤5CFU/25cm²。排风系统的高效过滤器需采用袋进袋出(BIBO)结构,更换时通过密封袋隔离,防止操作人员接触潜在致病微生物。设备内部可集成在位灭菌(SIP)功能,通过通入过热蒸汽或汽化过氧化氢(VHP)对腔体进行灭菌,灭菌后残留浓度≤1ppm。此外,生物制药用称量罩需符合 ASME BPE 标准,与物料接触的表面粗糙度 Ra≤0.25μm,避免物料残留和污染。在验证环节,除常规测试外,还需进行微生物挑战试验,确认设备对噬菌体、芽孢等顽固微生物的阻隔能力。特殊的设计与验证要求,确保负压称量罩在生物制药等高风险场景中发挥关键防护作用。关于负压称量罩图片

- 浙江怎么样负压称量罩工厂直销 2026-01-01

- 重庆质量负压称量罩生产商 2025-12-31

- 甘肃负压称量罩生产企业 2025-12-26

- 黑龙江关于负压称量罩哪里买 2025-12-24

- 河北负压称量罩价格优惠 2025-12-19

- 福建如何负压称量罩多少钱 2025-12-18

- 如何负压称量罩销售厂 2025-12-16

- 福建负压称量罩工厂直销 2025-12-15

- 北京怎么样负压称量罩有哪些 2025-12-12

- 江西负压称量罩urs 2025-12-04

- 山西质量负压称量罩生产商 2025-12-02

- 浙江常见负压称量罩厂家电话 2025-12-02